L’intelligence artificielle (IA) prend une place croissante dans les processus d’ingénierie, notamment pour automatiser les tâches répétitives et accélérer la production de documents techniques. Pour autant, son rôle reste fondamentalement complémentaire à celui de l’ingénieur : la créativité, l’expertise métier et la responsabilité décisionnelle demeurent humaines.

Dans cet article, nous explorons :

-

ce que l’IA apporte concrètement à l’ingénierie,

-

les tâches qui restent (et resteront) humaines,

-

comment organiser une vraie collaboration homme–machine,

-

et ce que cela change pour le métier d’ingénieur.

1. Ce que l’IA apporte concrètement à l’ingénierie

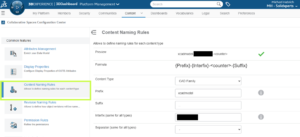

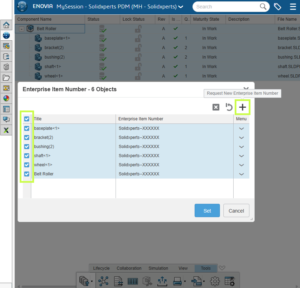

1.1 Automatiser les tâches répétitives et à faible valeur ajoutée

Le quotidien des équipes d’ingénierie est rempli de tâches indispensables mais répétitives, qui consomment beaucoup de temps sans mobiliser pleinement l’expertise des ingénieurs. C’est précisément là que l’IA excelle.

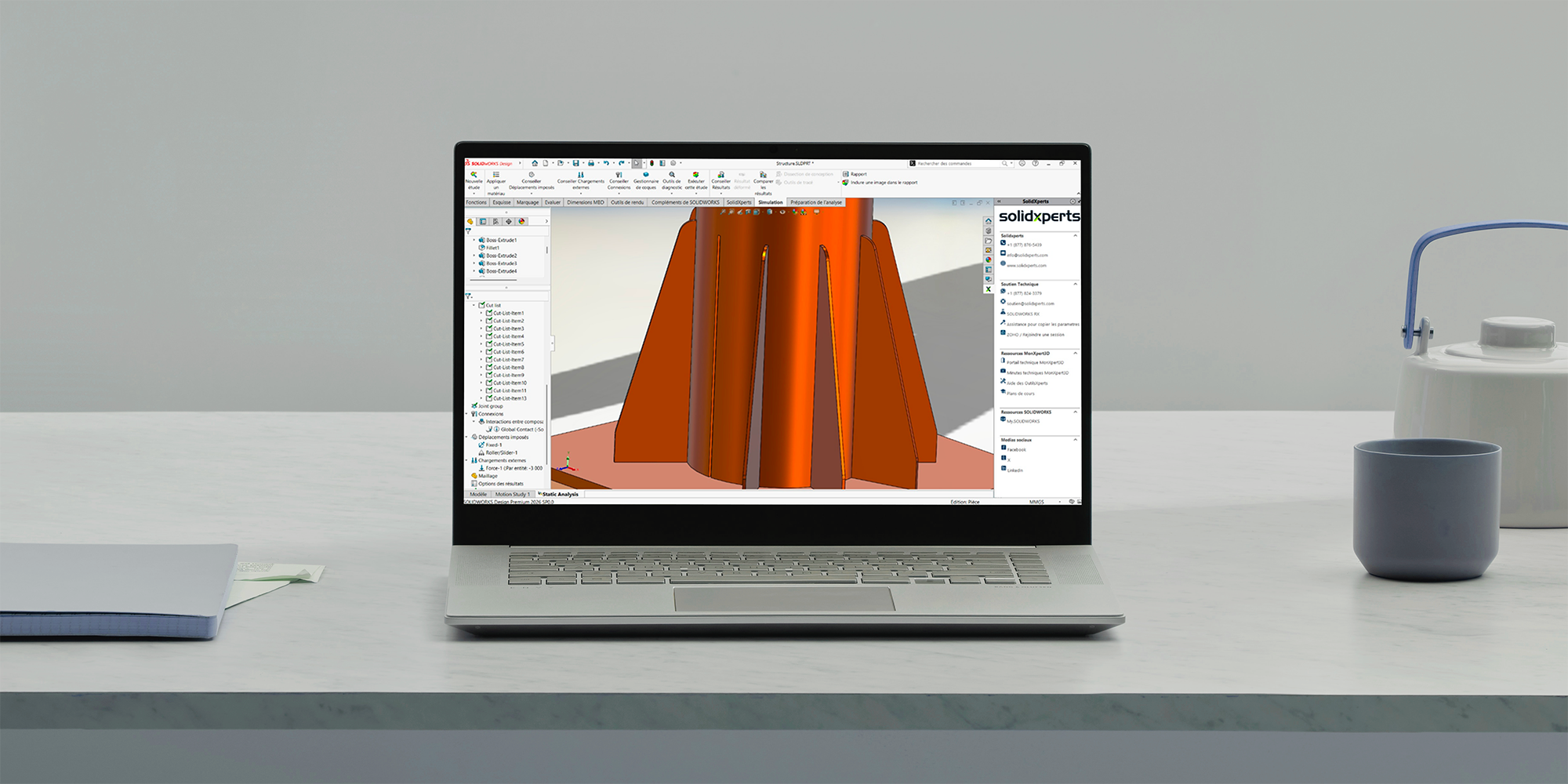

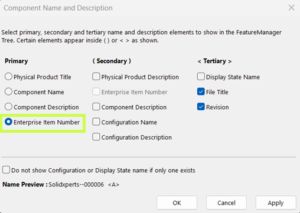

Exemple typique : la génération des mises en plan à partir de la 3D

Traditionnellement, produire des mises en plan implique de :

-

créer manuellement les différentes vues (face, coupe, détails) ;

-

appliquer les normes de cotation et de tolérancement ;

-

réutiliser des éléments déjà vus dans des projets précédents, souvent « à la main » ;

-

effectuer des vérifications successives de cohérence et de conformité.

Avec l’IA, une grande partie de ce travail peut être :

-

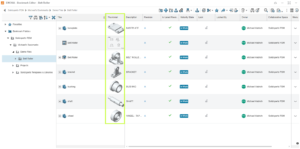

automatisée : génération de dessins techniques à partir des conceptions 3D ;

-

contextualisée : prise en compte de l’historique de l’entreprise, des normes internes et des modèles déjà validés.

Résultat : moins de clics répétitifs, plus de temps pour l’analyse et l’amélioration.

1.2 Un gain d’efficacité mesurable

L’impact opérationnel est loin d’être marginal :

-

là où il fallait auparavant plusieurs dizaines de personnes pour produire, ajuster et vérifier des plans détaillés,

-

on peut désormais concentrer le travail humain sur une petite équipe de relecteurs chargés de :

-

corriger les dernières incohérences,

-

valider la conformité,

-

gérer les cas particuliers non couverts par les modèles.

-

L’IA prend en charge le « gros œuvre » répétitif ; l’humain se concentre sur la qualité, la fiabilité et la gestion des exceptions.

2. Les tâches qui restent (et resteront) humaines

Malgré ces gains, certaines activités restent difficilement automatisables – voire, par nature, non automatisables à court et moyen terme.

2.1 Conception créative et phases amont

Les phases amont d’un projet, là où l’on définit l’architecture d’un produit et les grands choix techniques, reposent sur :

-

la créativité,

-

l’expertise métier accumulée,

-

la capacité à intégrer des contraintes parfois floues (usage réel, environnement, maintenance, ergonomie),

-

la prise de décisions complexes qui engagent la performance globale du produit.

Ces activités exigent une compréhension systémique, des arbitrages multi-critères et une forme d’intuition que les modèles actuels d’IA ne reproduisent pas.

2.2 Sécurité, conformité et responsabilité

Un exemple parlant est celui de la conception d’une machine puissante :

-

l’ingénieur doit intégrer des facteurs de sécurité pour protéger l’utilisateur ;

-

il doit parfois prévoir des marges supplémentaires en fonction de son expérience ou de conditions réelles difficiles à simuler ;

-

ces décisions ont des impacts directs sur la sécurité, la conformité réglementaire et la responsabilité légale.

Aujourd’hui, ce type de choix ne peut pas être délégué à l’IA.

La responsabilité décisionnelle reste attachée à la personne humaine, pas à l’algorithme.

3. Vers une collaboration homme–machine intelligente

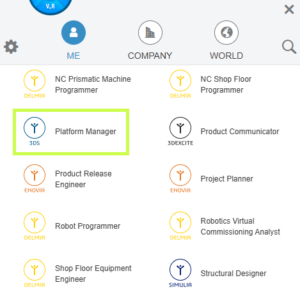

L’enjeu principal n’est donc pas de savoir si l’IA va « remplacer » l’ingénieur, mais comment organiser une collaboration efficace entre les deux.

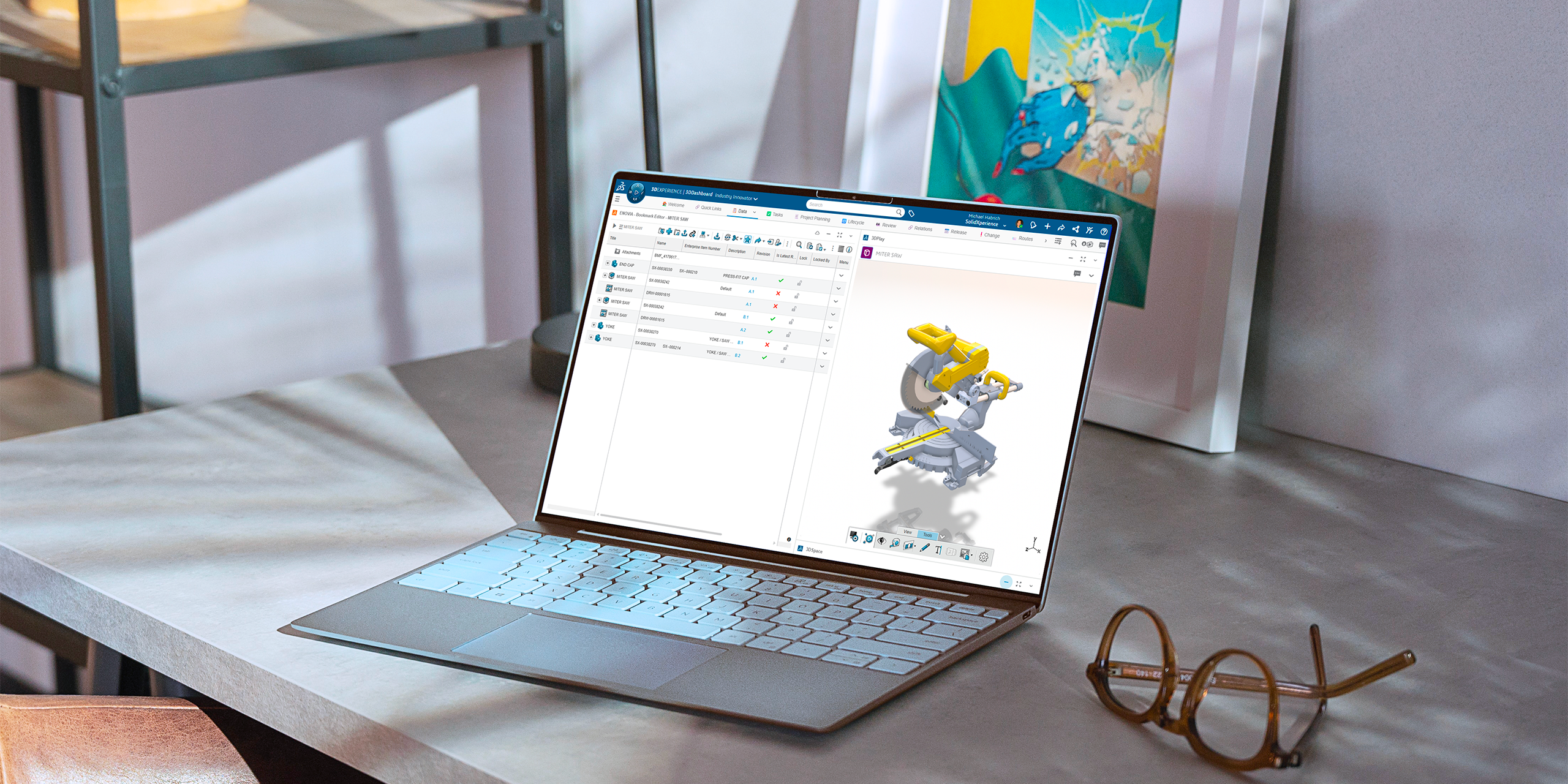

3.1 L’IA comme copilote pendant la conception

Pendant la conception, l’IA peut jouer un rôle de copilote ou d’assistant technique. Par exemple, elle peut :

-

proposer des matériaux plus légers respectant les exigences de résistance ;

-

suggérer des variantes de géométrie pour alléger une pièce ou en améliorer la rigidité ;

-

analyser rapidement l’impact de petites modifications sur les performances globales.

Concrètement, l’ingénieur peut interroger l’IA sur des questions comme :

-

« Quels matériaux respectent ces contraintes de résistance et de masse ? »

-

« Quelles alternatives géométriques permettraient de réduire la masse de 10 % ? »

Mais la validation finale, le choix des compromis et l’intégration dans le système restent à la charge de l’humain.

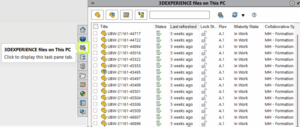

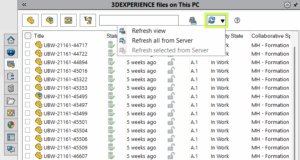

3.2 L’IA comme analyste sur les tâches standardisées

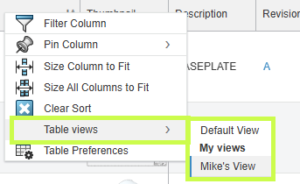

Sur des tâches d’analyse plus standardisées, l’IA devient un assistant d’ingénierie particulièrement utile pour :

-

le traitement et la structuration de grandes quantités de données ;

-

la génération automatique de variantes pour des études comparatives ;

-

la vérification de cohérence sur un volume important de documents techniques.

Elle permet d’explorer plus de pistes en moins de temps, sans pour autant décider à la place de l’ingénieur.

4. Faut-il craindre d’être remplacé par l’IA ?

La peur de voir son métier remplacé par la machine est réelle et légitime, en particulier dans les domaines techniques.

4.1 Métiers vulnérables vs métiers résilients

Un métier est d’autant plus exposé que ses tâches sont :

-

répétitives,

-

fortement standardisées,

-

peu créatives,

-

faiblement décisionnelles.

À l’inverse, un métier est plus résilient lorsqu’il mobilise :

-

une créativité importante,

-

une vision globale de systèmes complexes,

-

des arbitrages multi-critères (coût, performance, risque, environnement…),

-

une responsabilité forte sur la sécurité, la conformité ou la performance.

En ingénierie, tout ce qui relève de :

-

l’architecture globale d’un produit,

-

l’innovation de rupture,

-

les décisions à fort enjeu,

-

la responsabilité sur le terrain,

reste aujourd’hui le domaine privilégié de l’humain.

4.2 Un changement de rôle plutôt qu’une disparition

Reprenons l’exemple de la documentation technique :

-

oui, l’IA peut générer des documents à partir de modèles ou d’historiques validés ;

-

non, elle ne remplace pas l’ingénieur pour :

-

la prise de décision critique,

-

le compromis technique,

-

l’innovation créative.

-

Ce qui change, c’est surtout la répartition du temps :

-

moins de production manuelle et répétitive ;

-

plus de conception, d’analyse, de validation et d’innovation.

Vers une ingénierie augmentée, pas automatisée

L’intelligence artificielle apporte une valeur réelle à l’ingénierie :

-

en automatisant les tâches répétitives et à faible valeur ajoutée ;

-

en accélérant la génération de plans et de documents techniques ;

-

en assistant l’ingénieur dans l’exploration de variantes et l’analyse.

Mais la créativité, l’expertise métier et la responsabilité restent au cœur du rôle de l’ingénieur.

L’objectif n’est pas de remplacer l’humain, mais de construire une collaboration intelligente :

-

confier à l’IA ce qu’elle fait mieux (vitesse, répétition, exhaustivité) ;

-

préserver pour l’humain ce qui fait la richesse du métier : inventer, arbitrer, assumer les décisions.

L’avenir de l’ingénierie ne sera pas « humain ou IA », mais clairement humain + IA : une ingénierie augmentée, plus efficace, plus sûre, et plus tournée vers l’innovation.

Vous avez des questions ? Besoin d’aide ? Demandez à l’un de nos experts.

Que vous soyez prêt à commencer ou que vous ayez quelques questions supplémentaires, vous pouvez nous contacter sans frais :