Vous vous demandez quel type d’interaction utiliser dans SOLIDWORKS Simulation pour représenter une soudure ou pour lier deux corps afin qu’ils ne se séparent pas pendant l’analyse ?

Prenons l’exemple d’un support connectant des composants critiques d’un produit. Comment s’assurer que la simulation représente fidèlement le comportement réel avant de lancer l’analyse ?

Après avoir lu ce blog, vous connaîtrez les étapes clés pour définir correctement les interactions solidaires dans SOLIDWORKS Simulation.

Représentation de l’interaction solidaire

Dans SOLIDWORKS Simulation, une interaction solidaire permet de connecter deux corps ou plus de manière à ce qu’aucun mouvement relatif ne soit autorisé à leur interface. Un exemple typique est le soudage d’un support à un autre composant pour renforcer une structure et réduire les contraintes dans les zones critiques.

Une interaction solidaire équivaut à fusionner des corps tout en permettant à chaque pièce de conserver ses propres propriétés de matériau. Une fois définie, les corps connectés sont considérés comme ne pouvant jamais se séparer pendant l’analyse. Cela représente une soudure idéale et parfaitement rigide. Bien qu’une telle condition n’existe pas en réalité, elle constitue souvent une hypothèse raisonnable et efficace lorsqu’un comportement de soudure quasi parfait est attendu.

Une interaction de type solidaire ne doit pas être utilisée pour représenter une condition de contact (anciennement appelée Pas de pénétration) ni aucune situation où un glissement entre les composants est prévu.

Dans certains cas, il peut toutefois être acceptable d’utiliser une interaction de type solidaire plutôt que de définir plusieurs conditions de contact afin de simplifier l’analyse. C’est le cas, par exemple, d’une tige filetée, pour laquelle un comportement local détaillé n’est pas nécessaire et où l’objectif est de capturer la réponse structurelle globale plutôt que les contraintes locales.

Le raffinement du maillage joue un rôle essentiel dans l’obtention de résultats précis à proximité des zones d’interaction de type solidaire. L’ajustement des paramètres globaux du maillage ou l’application de contrôles locaux du maillage peuvent améliorer significativement sa cohérence à l’interface et contribuer à garantir des résultats fiables et pertinents.

Hypothèses de modélisation : utilisation des interactions solidaires dans une structure soudée

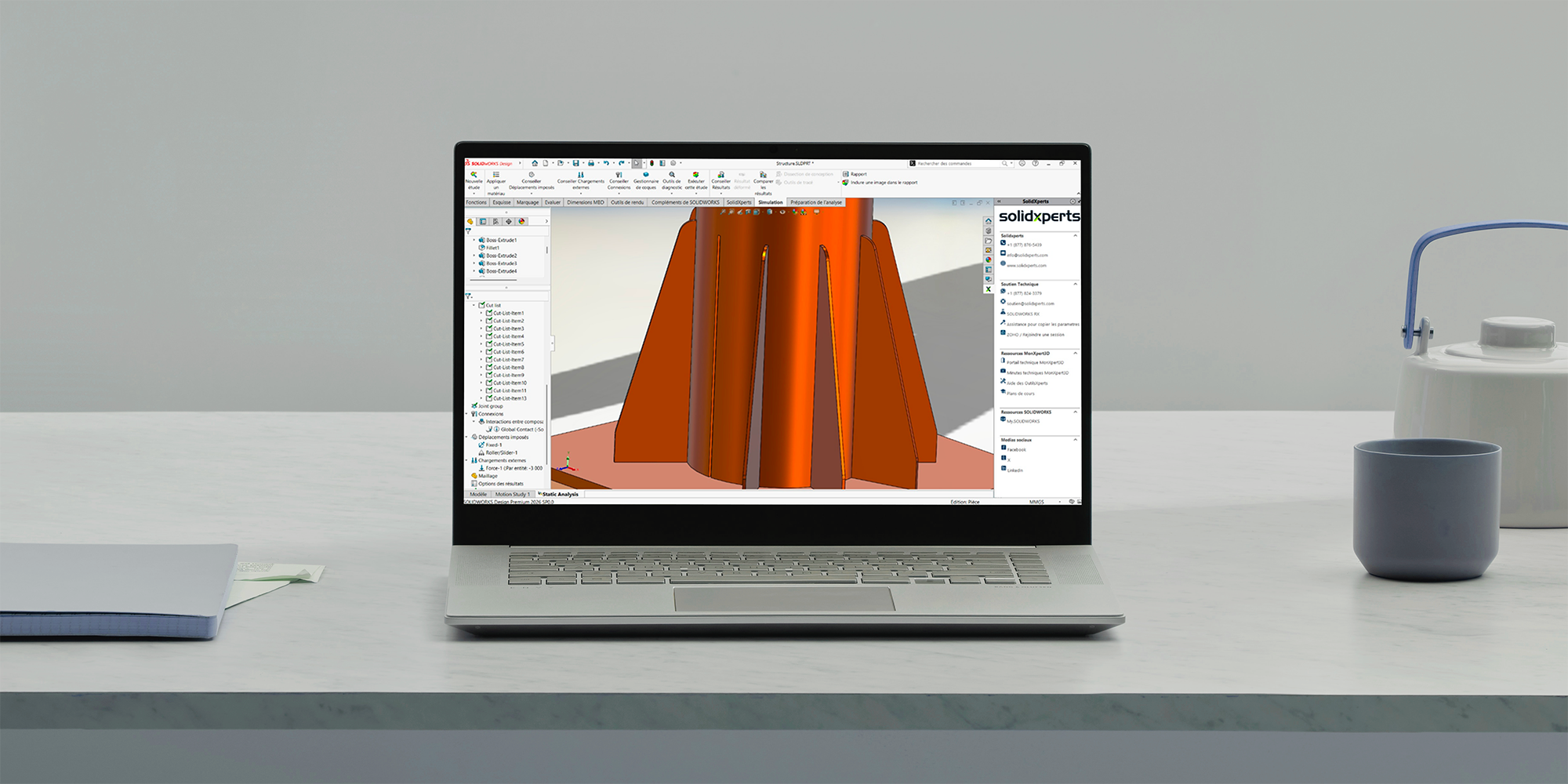

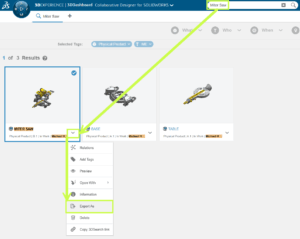

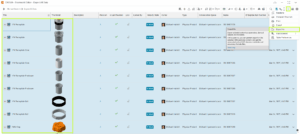

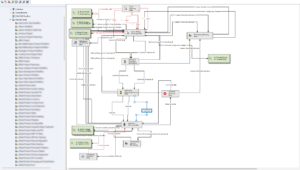

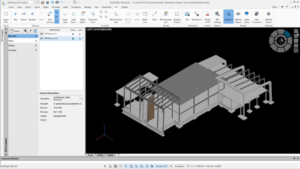

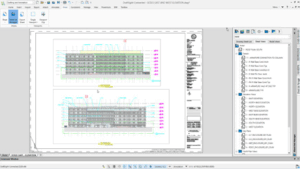

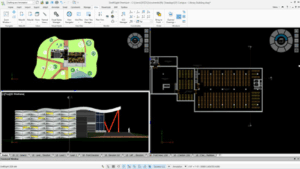

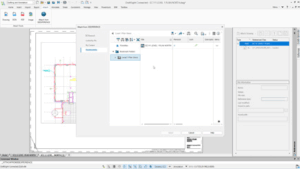

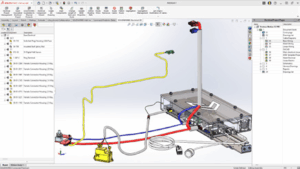

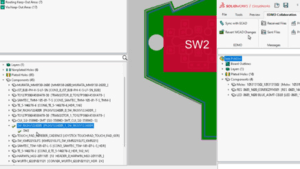

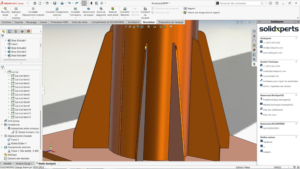

Nous allons examiner l’étude de cas suivante pour illustrer l’application de l’interaction de type solidaire. Voir l’image ci-dessous :

Dans cette étude de cas de potence de levage, les goussets sont soudés à la colonne et à la plaque de fixation afin d’augmenter la résistance globale de la zone. Compte tenu de la nature du problème, nous supposons que les pièces sont liées entre elles et qu’il n’existe aucun mouvement relatif entre elles. Par conséquent, nous pouvons appliquer une interaction solidaire à cet emplacement pour représenter plusieurs interactions de soudage.

Veuillez noter qu’il n’est pas nécessaire de modéliser la soudure comme une pièce ou un corps distinct dans SOLIDWORKS. Cela simplifie le modèle et le travail de l’analyste, tout en ne nécessitant que des informations supplémentaires minimales.

Comme pour toute hypothèse de modélisation, l’utilisation d’interactions solidaires doit toujours être alignée sur les objectifs de l’analyse et le niveau de précision requis.

Interactions solidaires globales vs locales : configuration et bonnes pratiques

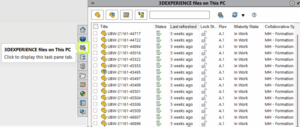

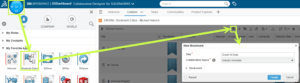

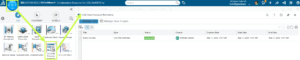

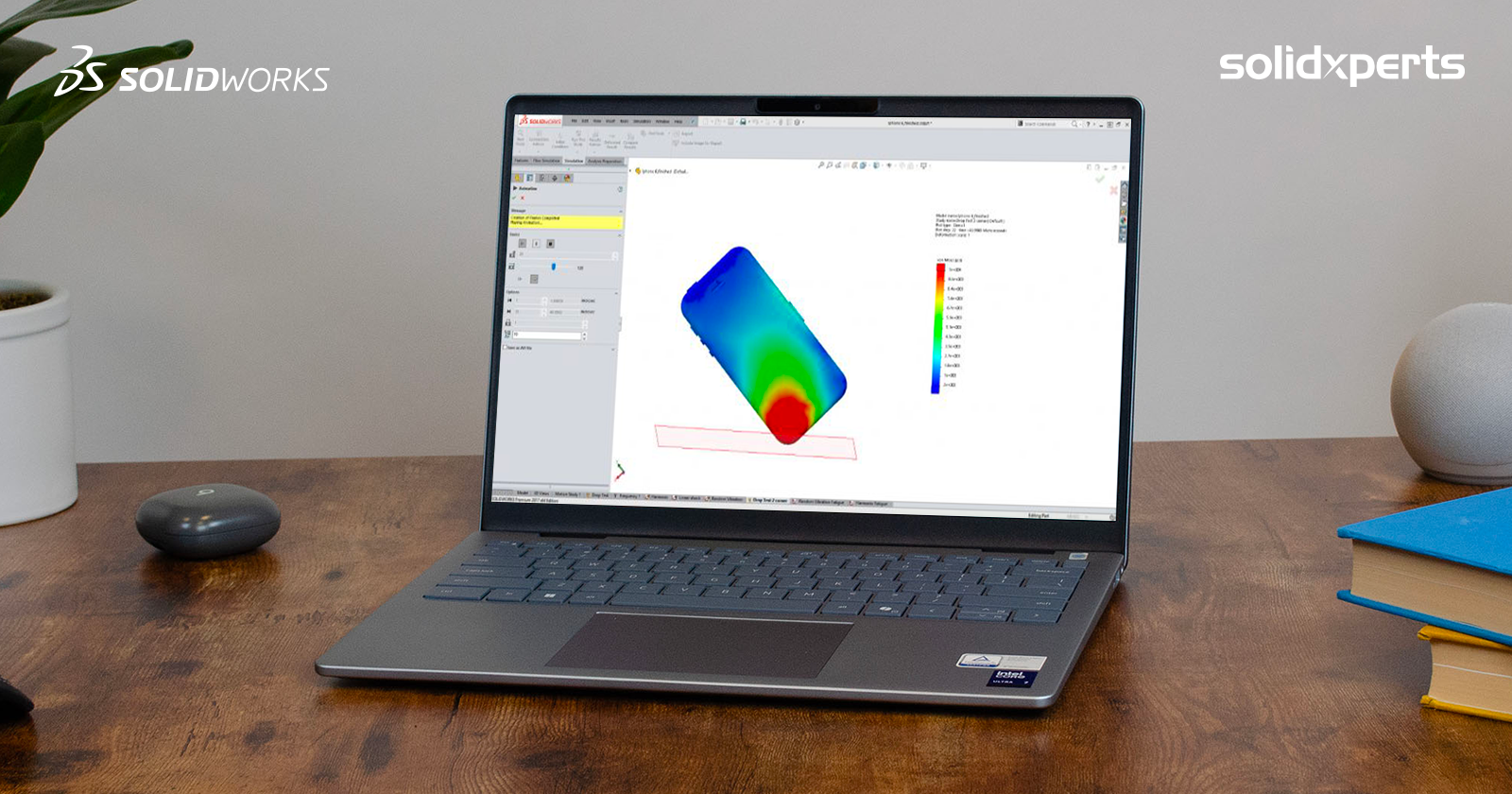

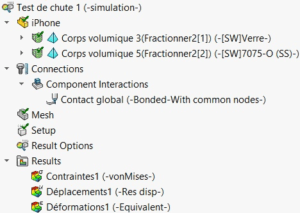

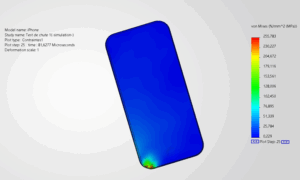

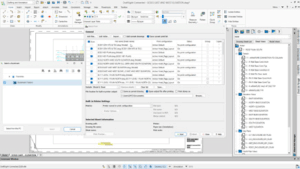

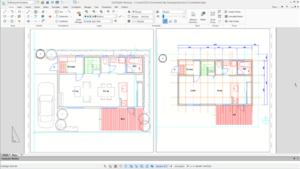

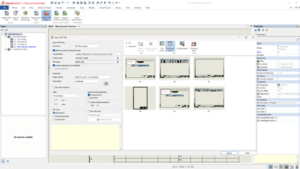

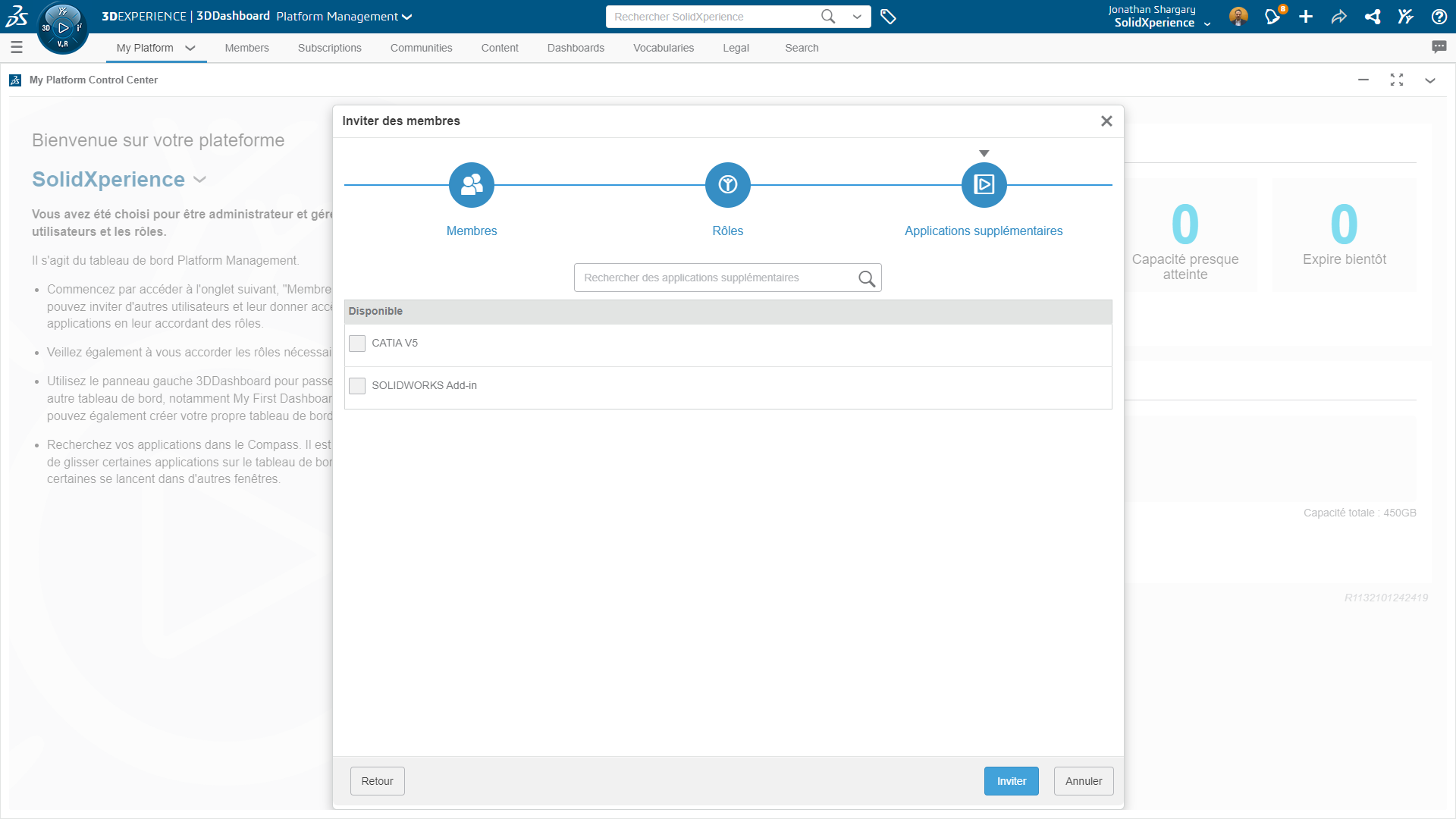

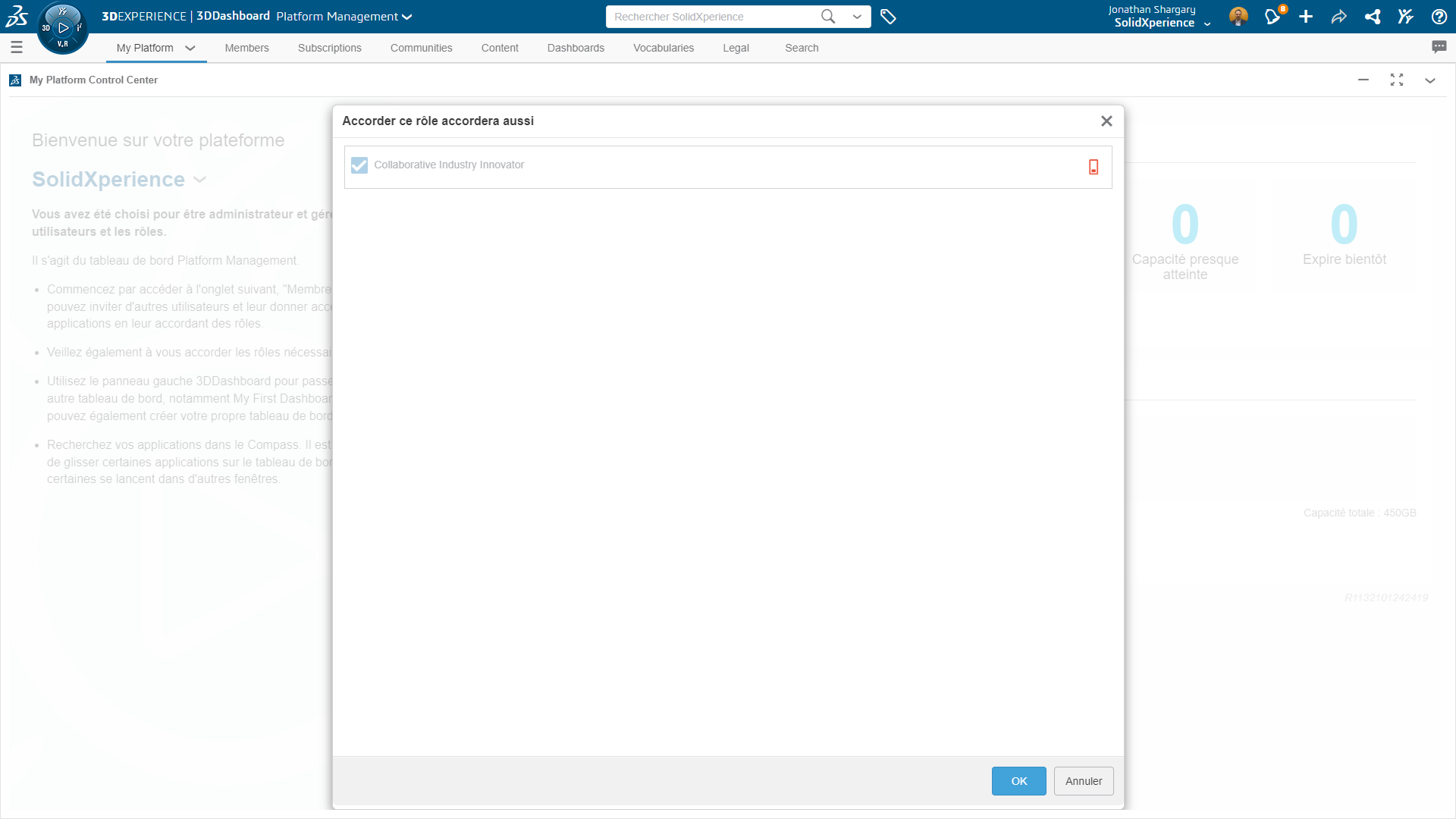

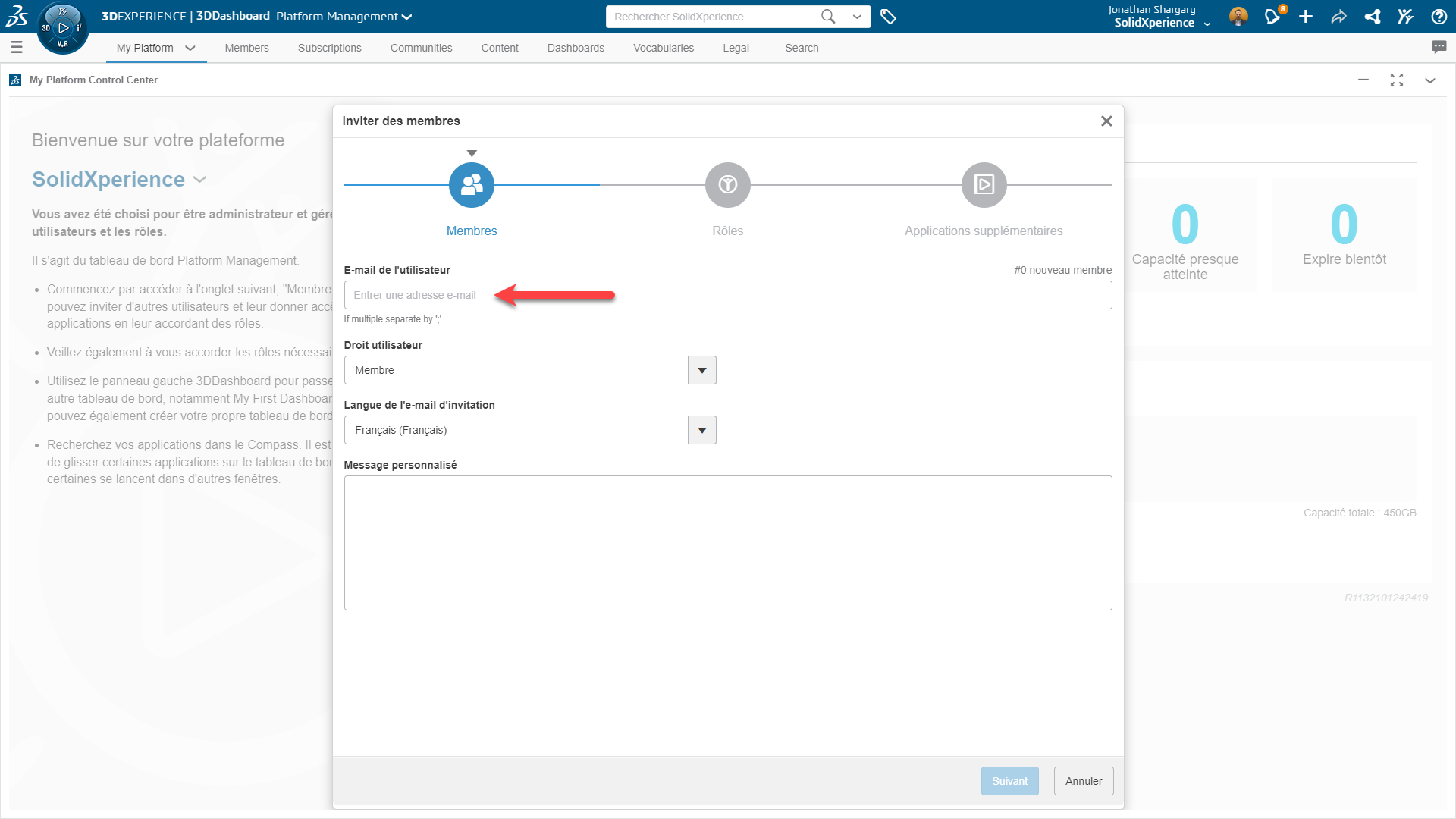

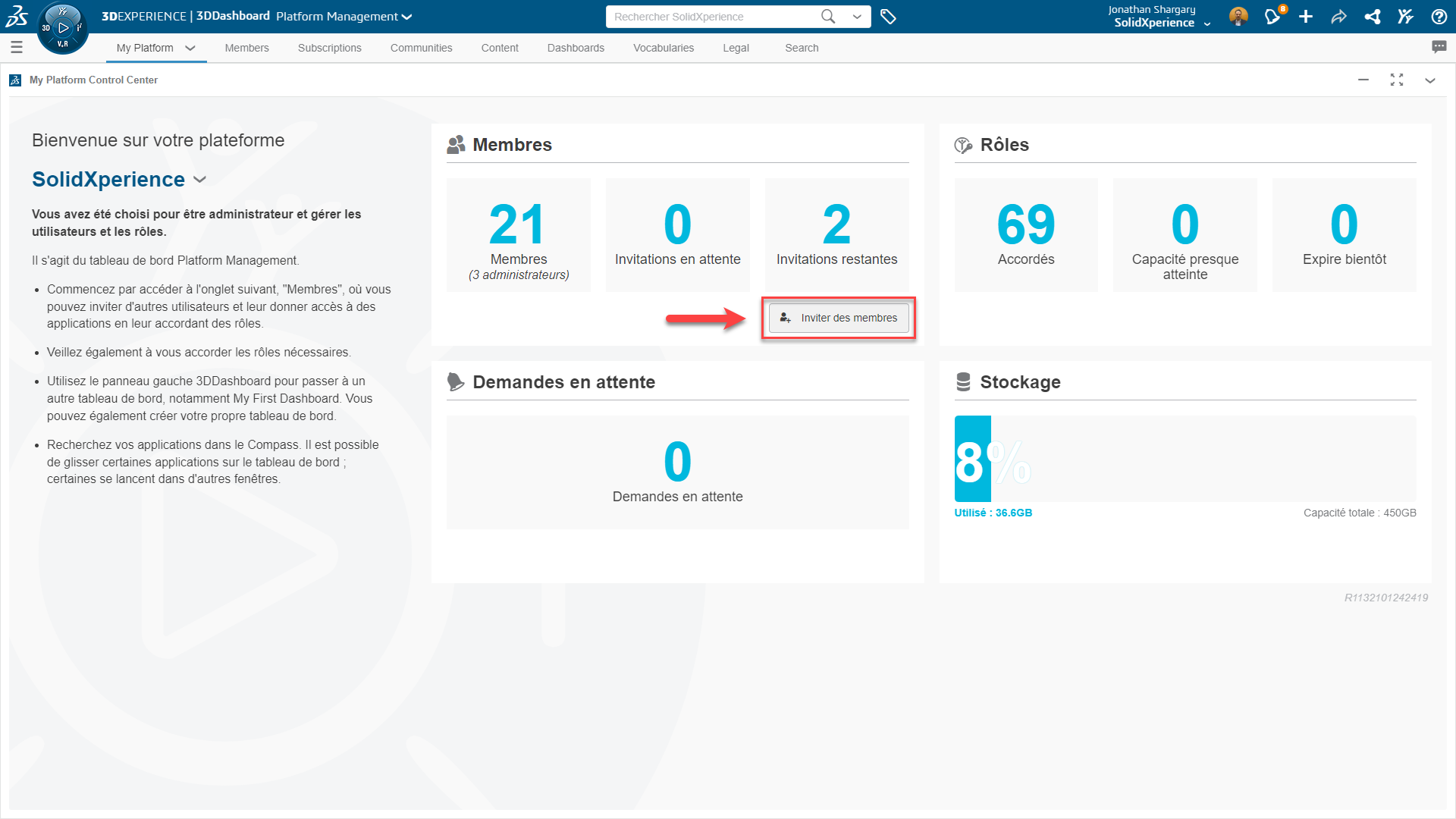

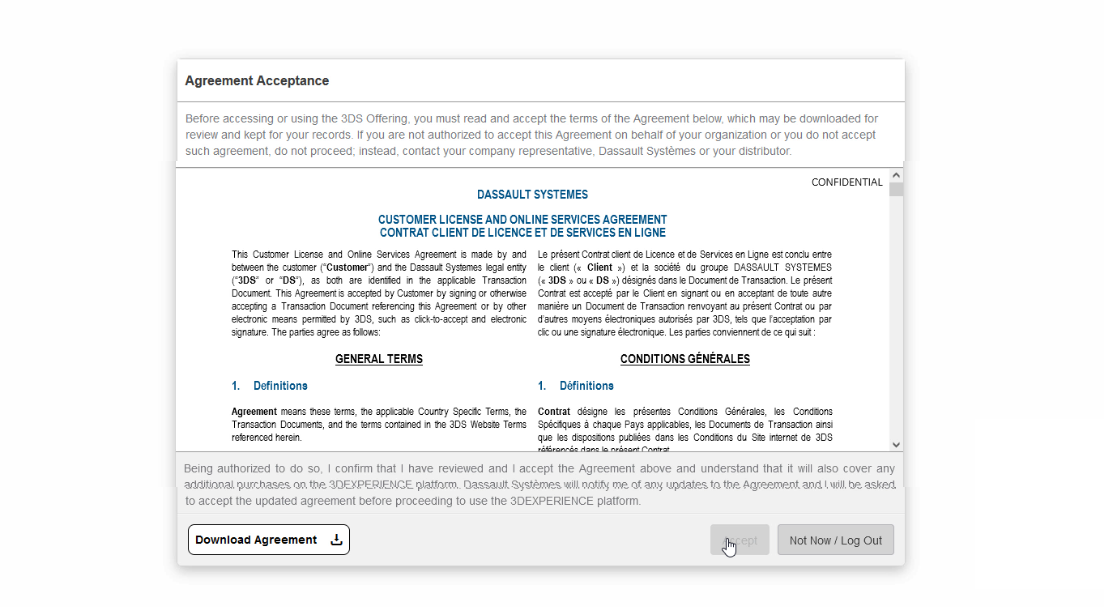

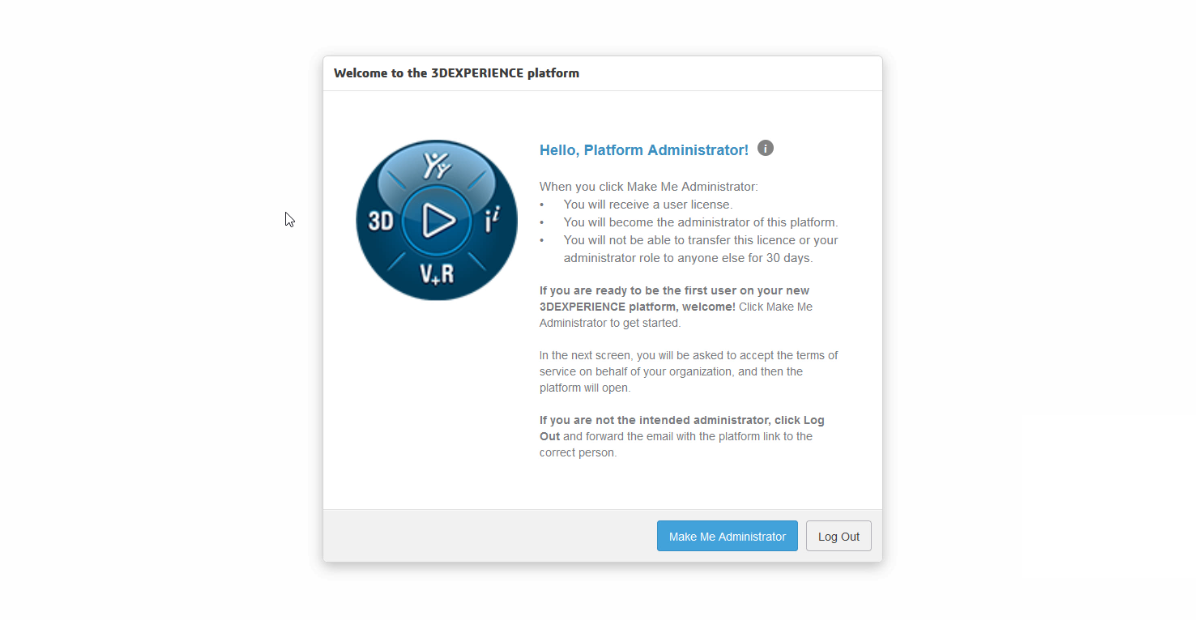

Voici la section la plus attendue de ce blog : comment définir l’interaction solidaire. Il existe plusieurs façons de définir les interactions solidaires dans SOLIDWORKS Simulation. La bonne nouvelle est que l’option par défaut lors de la création d’une analyse de contraintes avec SOLIDWORKS Simulation est configurée pour appliquer une interaction de type solidaire au niveau global. Cela signifie que pour des corps solides coïncidents, aucune définition d’interaction supplémentaire n’est requise tant que le type d’interaction global est défini sur « Solidaire ». L’interaction de type solidaire globale se trouve dans l’arbre de simulation, dans le dossier « Connexions », sous « Interactions entre composants ». Des options supplémentaires peuvent être configurées pour prendre en compte un jeu entre les corps. L’image suivante illustre un cas où une interaction de type solidaire déjà définie par défaut peut suffire, ce qui signifie qu’aucune étape supplémentaire n’est requise :

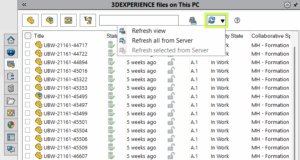

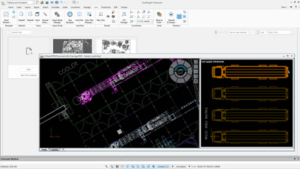

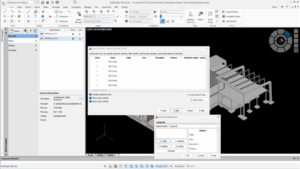

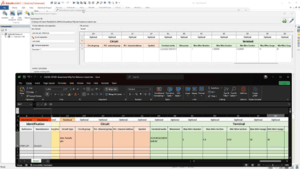

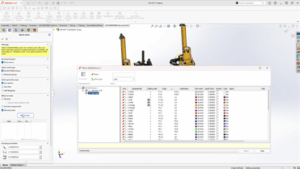

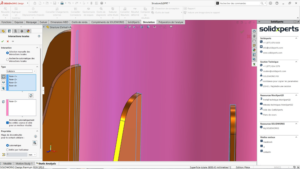

Dans certains cas spécifiques, une interaction solidaire doit être définie au niveau local, ce qui nécessite une définition dans le logiciel. Cela peut être le cas pour des pièces avec différents types de maillage ou des incohérences géométriques. Prenons l’exemple d’une étude de cas où il existe un petit jeu entre le gousset et la colonne, où une interaction de type solidaire est nécessaire pour représenter une soudure.

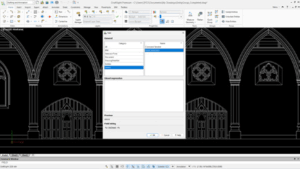

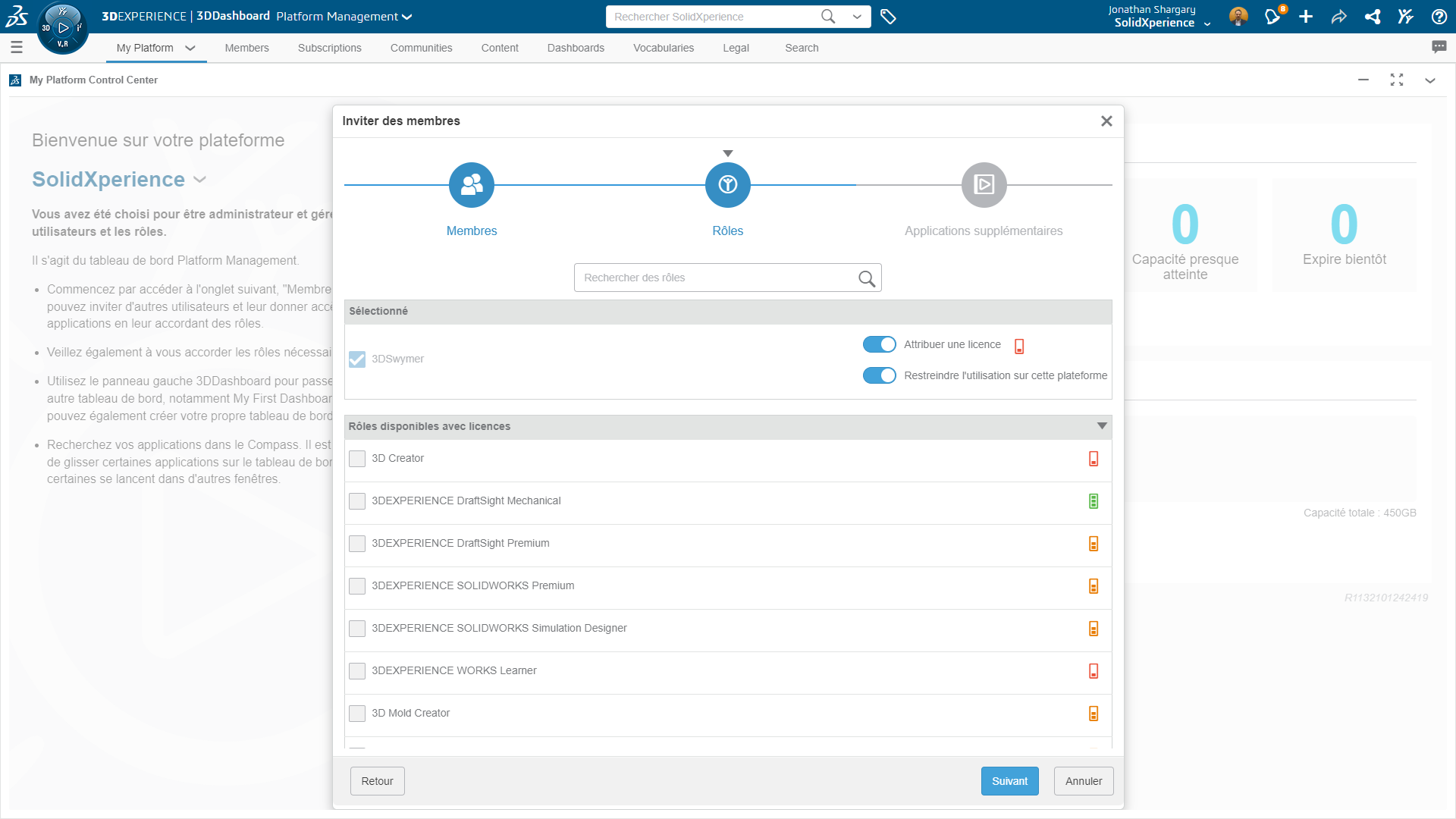

Pour définir une interaction solidaire locale :

- Dans l’arbre de simulation, cliquez avec le bouton droit sur Connexions et sélectionnez Interaction locale.

-

Dans type, choisissez Solidaire.

-

Dans la zone de sélection bleue, sélectionnez la première entité (idéalement la plus petite).

-

Dans la zone de sélection rose, sélectionnez la deuxième entité (idéalement la plus grande).

-

Vous pouvez sélectionner plusieurs entités si nécessaire.

-

Si besoin, définissez des options supplémentaires telles que la plage de discontinuité (jeu).

Interprétation des résultats lors de l’utilisation des interactions solidaires

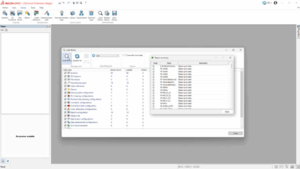

Une fois les calculs terminés et l’étape de validation des résultats atteinte, il est crucial de bien comprendre leur interprétation. L’ajout d’interactions solidaires superflues tend à accroître artificiellement la rigidité de la structure. Le modèle peut alors paraître plus robuste qu’il ne l’est réellement, ce qui conduit à une analyse non conservative. Il est donc important d’en tenir compte et de s’assurer que l’analyse représente fidèlement le cas d’étude réel. Une animation des résultats est un excellent moyen de vérifier la conformité du comportement de la structure aux attentes. Il faut s’attendre à des concentrations de contraintes près des arêtes présentant des interactions solidaires et porter une attention particulière aux singularités de contrainte. Si nécessaire, tracez les forces de réaction et comparez-les aux charges appliquées. Si les résultats sont incohérents, il est important de revoir la configuration de l’analyse et de la relancer.

Points clés sur les interactions solidaires dans SOLIDWORKS Simulation

Dans ce blogue, nous avons exploré l’application des interactions solidaires afin de mieux comprendre leur signification et leurs domaines d’utilisation.

À travers l’étude de cas d’une potence de levage, nous avons illustré la création d’interactions solidaires globales et locales. En analyse par éléments finis, la qualité des résultats repose avant tout sur la pertinence des hypothèses et des choix de modélisation.

En plus des interactions, il y a aussi d’autres fonctionnalités qui doivent être maîtrisées pour réaliser des simulations fiables et adaptées à vos objectifs. Si vous désirez approfondir vos connaissances sur SOLIDWORKS Simulation, plusieurs ressources sont disponibles pour vous accompagner dans votre progression.

Vous pouvez consulter nos autres blogs techniques sur notre site web pour en savoir plus : Le Blog Technique – Solidxperts

Vous avez des questions ? Besoin d’aide ? Demandez à l’un de nos experts.

Que vous soyez prêt à commencer ou que vous ayez quelques questions supplémentaires, vous pouvez nous contacter sans frais :