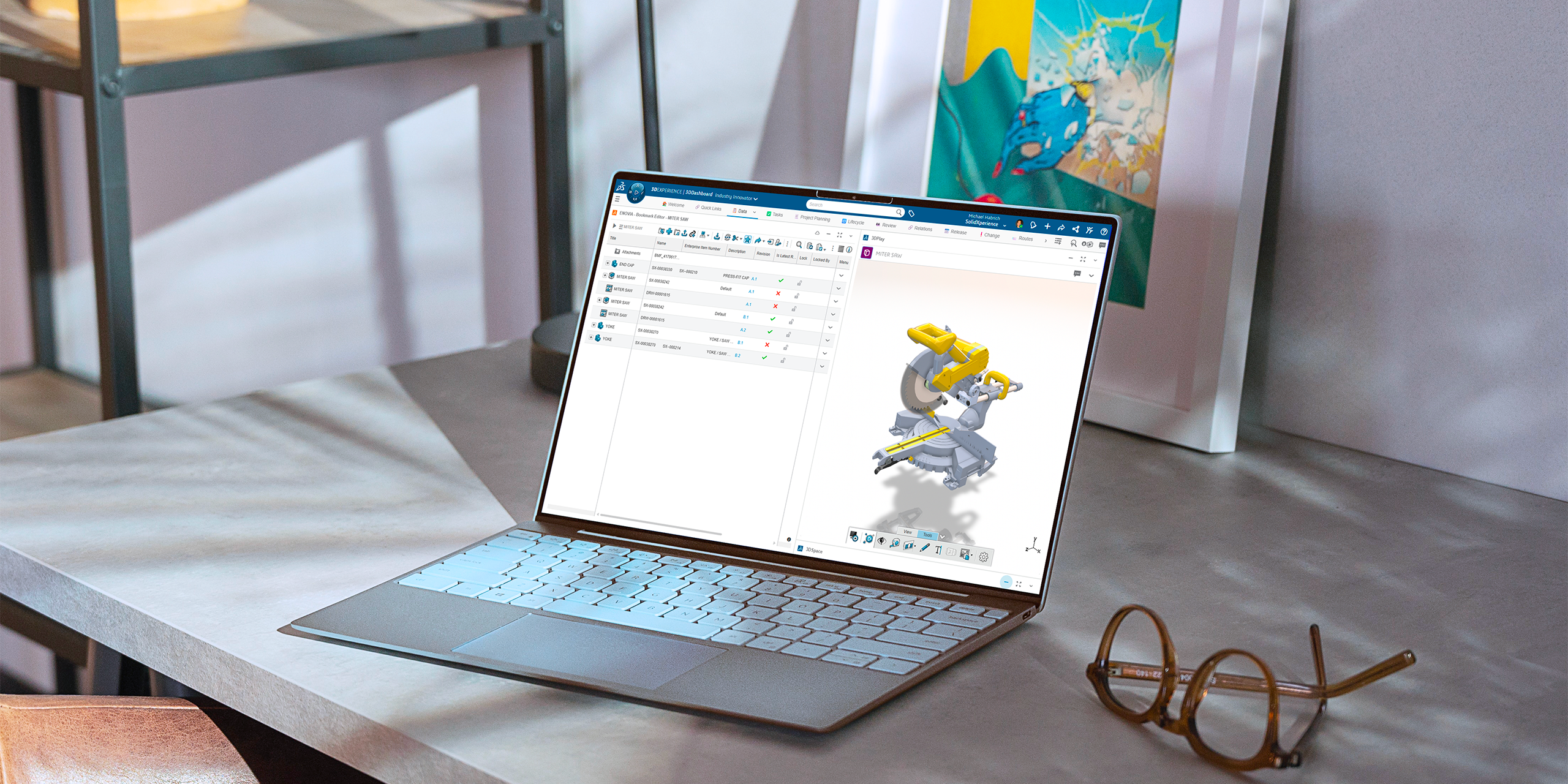

Cette année, le 3DEXPERIENCE World 2026 à Houston a rassemblé la communauté mondiale SOLIDWORKS. Designers, ingénieurs, étudiants, éducateurs, créateurs et dirigeants du monde entier se sont réunis pour trois jours d’inspiration, d’apprentissage et de connexion. Des allocutions percutantes aux annonces technologiques de pointe, voici le résumé des moments forts à ne pas manquer.

Jour 1 : Vision, IA et l’avenir de l’ingénierie

La première journée a débuté par une session générale énergique qui a donné le ton : l’innovation propulsée par l’humain et amplifiée par les bons outils. Des milliers de participants étaient présents pour écouter les leaders de l’industrie partager des perspectives audacieuses sur l’évolution du développement de produits.

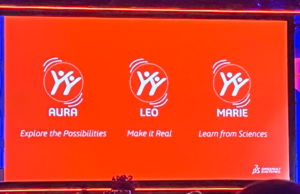

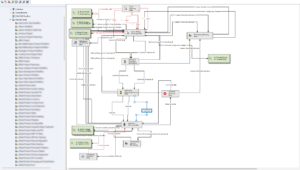

Le thème majeur de la journée était l’intelligence artificielle (IA). La direction de SOLIDWORKS a clairement affirmé que l’IA n’est pas un gadget ; elle redéfinit déjà les flux de travail et aide les équipes à accélérer la compréhension, la conception et la validation. Nous avons assisté à une démonstration en direct des nouveaux assistants IA : Aura, Leo et Marie. Trois compagnons virtuels qui collaborent pour optimiser le contexte des connaissances, le raisonnement technique et la rigueur scientifique.

- Aura orchestre les exigences, les projets et les changements.

- Leo donne vie au raisonnement technique (mécanique, mouvement, simulation). Pensez à Léonard de Vinci.

- Marie apporte une expertise scientifique et réglementaire. Pensez à Marie Curie.

Ces assistants sont conçus comme des compagnons, et non des pilotes automatiques. Ce sont des outils qui permettent aux ingénieurs de garder le contrôle et de concevoir avec confiance plutôt que par approximation.

Plus tard, Pascal Daloz et Gian Paolo Bassi ont expliqué comment l’alliance de la créativité humaine et de la technologie connectée accélère les progrès. Un message clé à retenir ? « Le succès ne doit pas être jugé uniquement par la vitesse, mais par le temps de mise en valeur », privilégiant des résultats de conception fiables, significatifs et innovants.

Jour 2 : Partenariats d’ingénierie et l’IA en action

Le deuxième jour a mis l’accent sur la manière dont les partenariats industriels et la collaboration technologique transforment notre façon de travailler. Pascal Daloz, PDG de Dassault Systèmes, a souligné qu’une communauté d’ingénierie forte, alliée à des partenariats stratégiques, crée une innovation à grande échelle.

Nous avons entendu Jensen Huang, fondateur et PDG de NVIDIA, parler de la collaboration de longue date avec Dassault Systèmes. Leur travail met l’accent sur l’IA axée sur la science et les jumeaux virtuels, jumelés au calcul de haute performance pour offrir aux ingénieurs des outils capables de gérer des systèmes complexes à grande échelle.

Le PDG de SOLIDWORKS, Manish Kumar, a également expliqué comment l’IA est intégrée concrètement dans les flux de conception — non pas comme une théorie, mais comme un gain de productivité pratique (outils contextuels, réduction des tâches répétitives, etc.). Le message était clair : « L’IA n’est pas là pour remplacer les ingénieurs ; elle est là pour les propulser. »

Jour 3 : Célébration de la communauté et prochaine génération

La dernière journée était dédiée à la communauté. Les gens qui rendent cet écosystème unique. Suchit Jain, vice-président de la stratégie et du développement commercial, a souligné l’importance de la collaboration entre l’industrie, l’éducation et les pôles d’innovation locaux pour bâtir la main-d’œuvre de demain.

Le Jour 3 a également mis en lumière la manière dont les communautés régionales et mondiales utilisent les outils SOLIDWORKS pour résoudre des problèmes réels, que ce soit dans la fabrication, la santé ou le démarrage d’entreprises (startups). Ce fut un rappel que la technologie n’atteint son plein potentiel que lorsqu’elle est mise au service de personnes passionnées.

Les sessions finales ont inclus des aperçus de SOLIDWORKS 2027, poursuivant le thème des flux de travail plus intelligents et d’une collaboration plus étroite entre la conception, la simulation et les données.

Ce que cela signifie pour vous

À travers ces trois jours, quelques thèmes majeurs se sont imposés :

-

Innovation grows when humans and tools work together.

AI companions are here, but they’re companions. They help you work smarter, not replace your expertise. AND the best part, they come with SOLIDWORKS with Cloud Services. -

Connected ecosystems : partnerships + community to accelerate progress.

Whether it’s NVIDIA, startups, educators, or global manufacturers, connection drives insight at scale. -

The next generation of designers is in focus.

Programs, hubs, and community efforts are investing in future creators, ensuring SOLIDWORKS tools remain integral to how engineering gets done in the years ahead.

Le 3DEXPERIENCE World 2026 n’était pas qu’une conférence ; c’était un rappel de pourquoi nous concevons, pourquoi nous nous connectons et pourquoi nous bâtissons des communautés.

Nous avons déjà hâte à l’édition 2027 !

Vous voulez savoir comment tirer parti de l’IA dès 2026 ? Contactez-nous ou passez nous voir au 2650 Avenue Marie-Curie, QC.

Vous avez des questions ? Besoin d’aide ? Demandez à l’un de nos experts.

Que vous soyez prêt à commencer ou que vous ayez quelques questions supplémentaires, vous pouvez nous contacter sans frais :