Le développement de produits n’est presque jamais linéaire. Entre les croquis initiaux, les assemblages CAO, les revues de conception, les révisions et la mise en production finale, le parcours est semé de décisions, de données et de documents. SOLIDWORKS PDM apporte de l’ordre dans ce chaos. Dans cet article, nous verrons comment SOLIDWORKS PDM ajoute de la valeur à chaque étape du cycle de vie du produit, en aidant les équipes d’ingénierie à rester concentrées, les parties prenantes à rester informées, et les projets à avancer avec confiance.

Pourquoi le développement de produits nécessite plus qu’une bonne conception

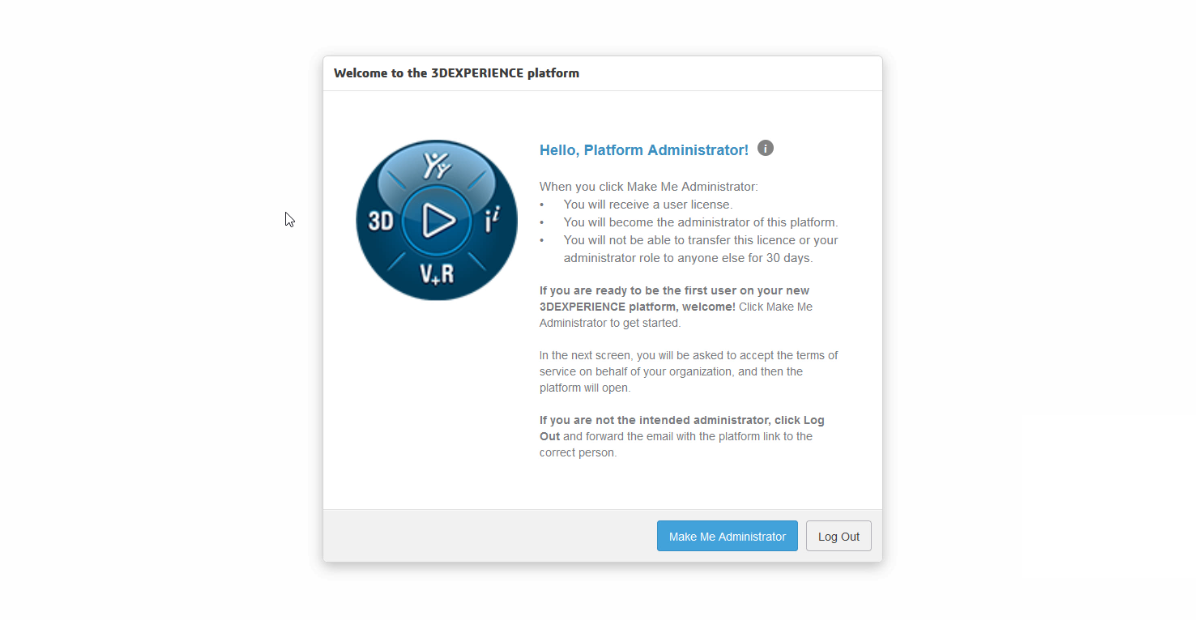

Concevoir un produit n’est qu’une pièce du casse-tête. Pour réussir, le développement de produits exige aussi de la coordination, de la traçabilité, une gestion sécurisée des données et une collaboration fluide entre les services. C’est ici que SOLIDWORKS PDM (Product Data Management) entre en jeu.

Que vous soyez un ingénieur gérant les révisions quotidiennes de fichiers, un chef de projet suivant l’avancement, ou une partie prenante en attente des approbations finales, PDM agit comme le lien central entre toutes les étapes. Voyons ensemble comment SOLIDWORKS PDM soutient chaque phase, de l’idée à la livraison.

Phase de concept : organiser les idées initiales avec SOLIDWORKS PDM

Stockage centralisé des concepts préliminaires

Au début de tout projet, les idées sont encore floues. Avec SOLIDWORKS PDM, même les esquisses, les documents de référence et les fichiers issus de séances de remue-méninges sont stockés de manière sécurisée et contrôlée dès le premier jour.

-

Utilisez des coffres pour éviter les dossiers éparpillés sur plusieurs disques

-

Contrôlez les accès pour que seuls les membres clés voient les contenus préliminaires

-

Suivez automatiquement l’historique des fichiers dès les premières modifications

Cas d’usage concret :

Les équipes de R&D utilisent souvent PDM pour centraliser les rapports de veille concurrentielle, les croquis numérisés et les études de marché dans une structure contrôlée. Cela évite les silos d’information et rend les données accessibles avant même la CAO.

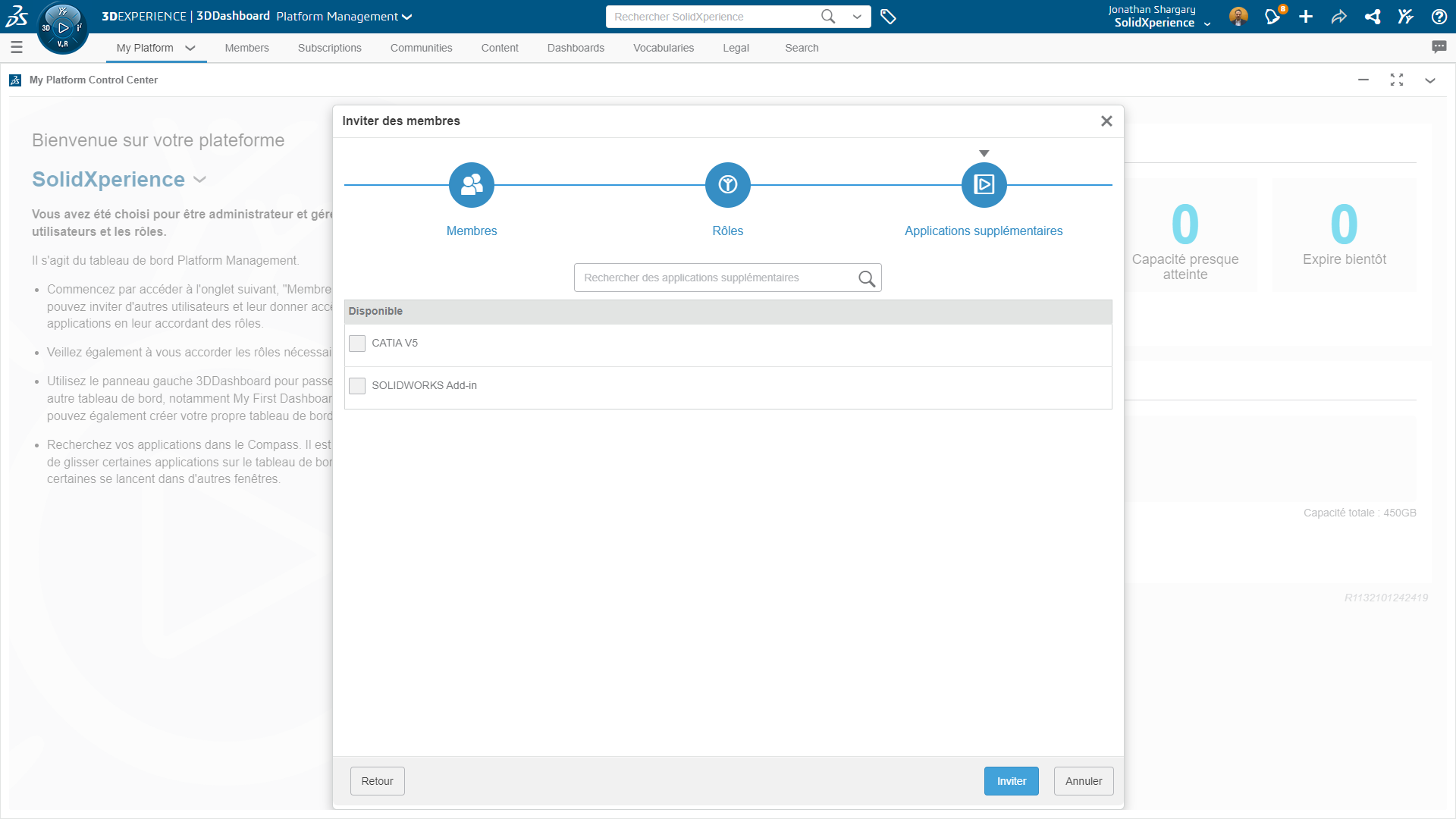

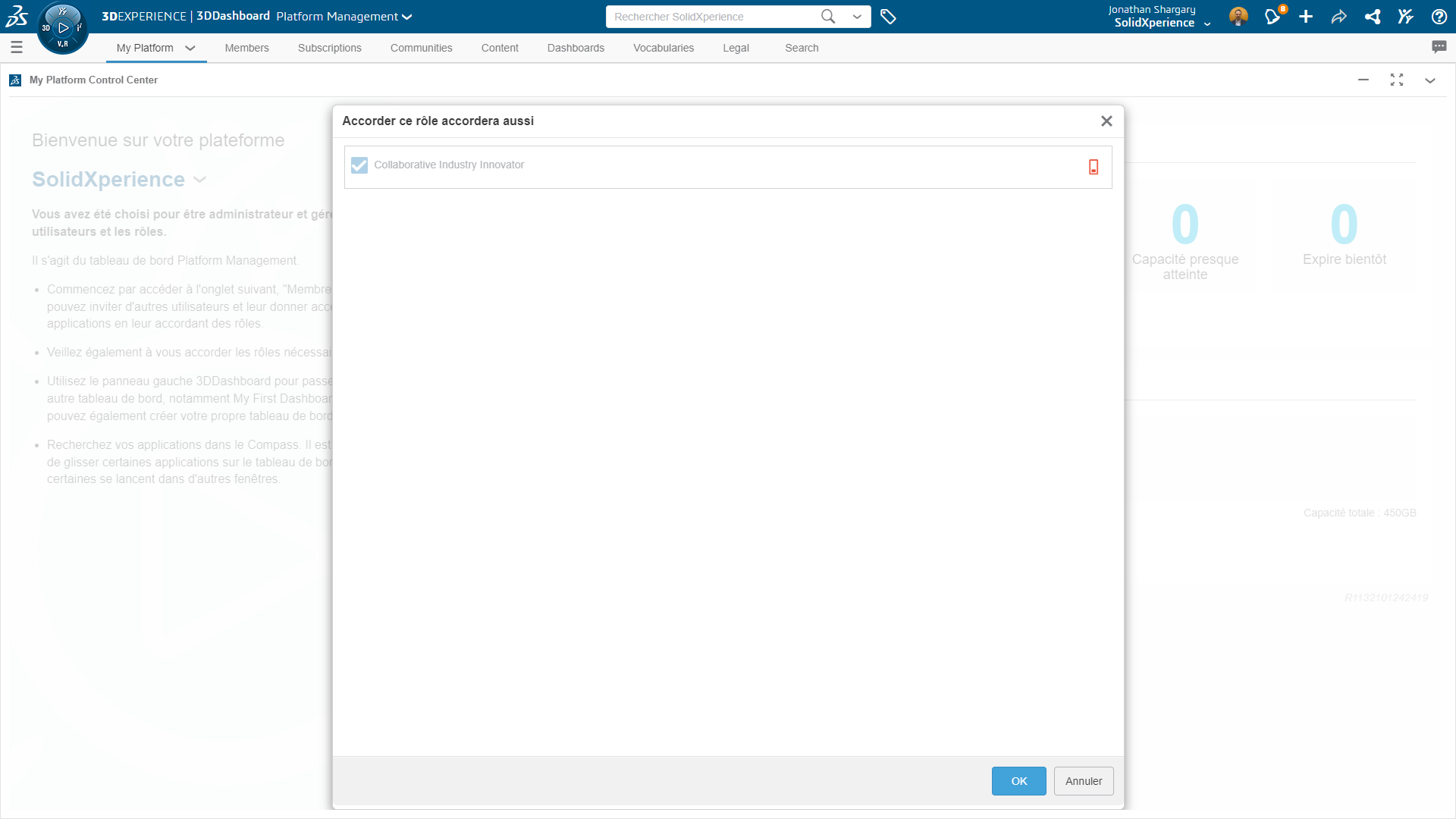

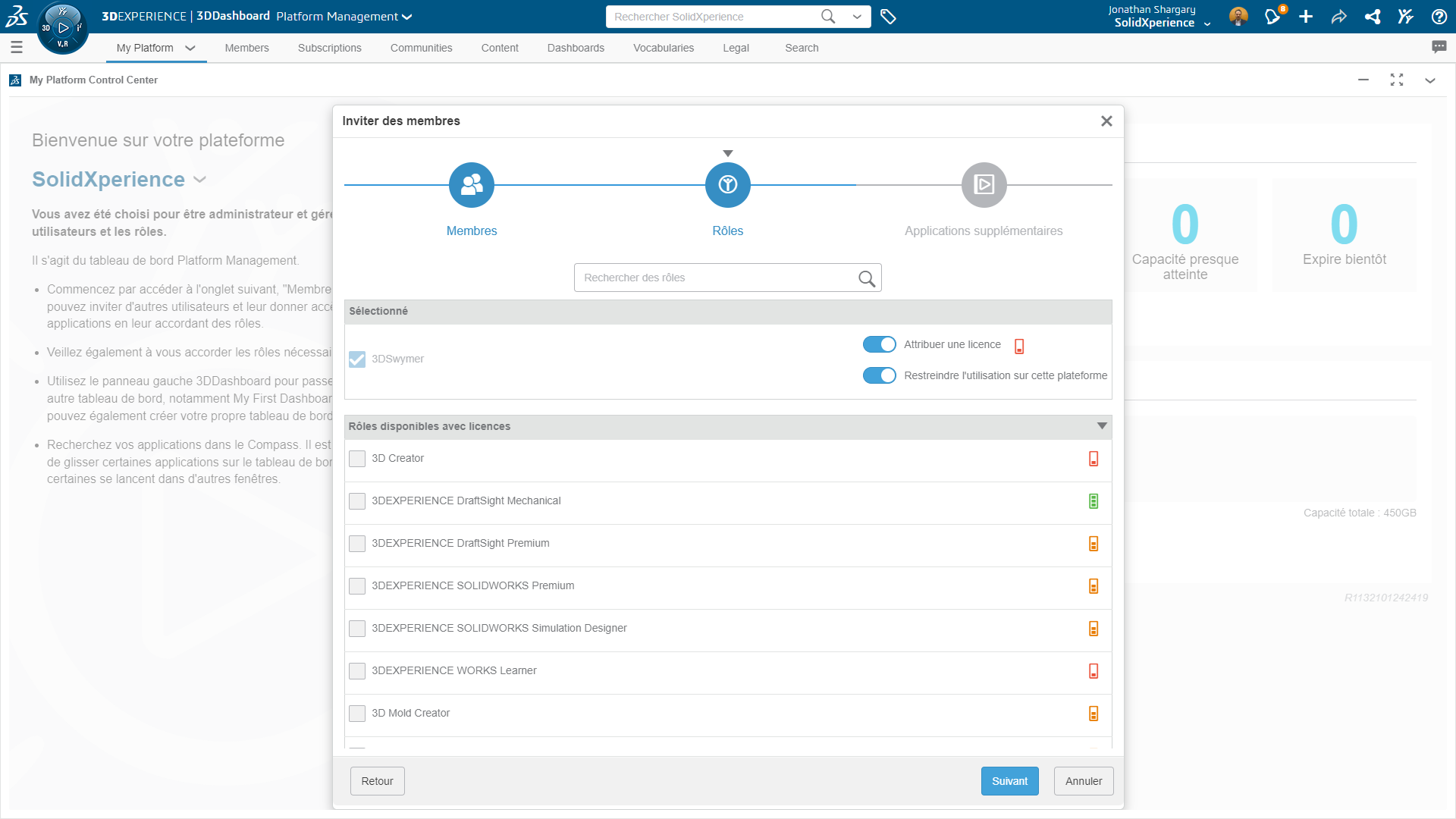

Favoriser la collaboration dès les premières étapes grâce à SOLIDWORKS PDM

Le développement conceptuel implique souvent des intervenants externes : clients, équipes commerciales ou fournisseurs. SOLIDWORKS PDM facilite ces échanges avec des options de partage sécurisées et des rôles prédéfinis. Les ingénieurs peuvent partager des aperçus en lecture seule ou des fichiers PDF exportés, tout en préservant les fichiers maîtres.

Ce type de collaboration en amont permet d’aligner les objectifs plus tôt et d’éviter les mauvaises surprises.

Gérer les révisions CAO et la collaboration avec SOLIDWORKS PDM

Une gestion rigoureuse des révisions

À mesure que les conceptions évoluent, il devient essentiel de travailler sur la bonne version. PDM garantit que tout le monde – concepteurs, ingénieurs et fabrication – travaille à partir du fichier le plus récent.

-

Le système d’enregistrement/extraction évite l’écrasement du travail des autres

-

Les tableaux de révision se mettent à jour automatiquement dans les gabarits de dessin

-

Les versions précédentes sont conservées et peuvent être restaurées facilement

Que vous modifiiez des pièces, mettiez à jour des assemblages ou reconfiguriez des sous-composants, SOLIDWORKS PDM trace chaque modification. Cela renforce la responsabilité et simplifie les audits.

Fluidifier la collaboration interéquipes avec SOLIDWORKS PDM

Grâce aux flux de travail intégrés et aux notifications automatiques, la communication reste fluide.

-

Informez les parties prenantes lorsque des pièces sont prêtes à être révisées

-

Faites circuler les fichiers pour approbation ou modifications

-

Joignez des documents associés (PDF, spécifications, images) aux fichiers CAO

Simplifier les revues de conception

Les cycles de validation peuvent avoir un impact direct sur les délais. SOLIDWORKS PDM permet de lancer des cycles de révision automatisés avec des rôles, délais et actions définis.

-

Ajoutez des commentaires et instructions dans les notifications

-

Programmez des rappels pour les approbations en retard

-

Gardez un historique clair des approbations avec auteur et date

Phase de mise en production : simplifier les validations et les approbations

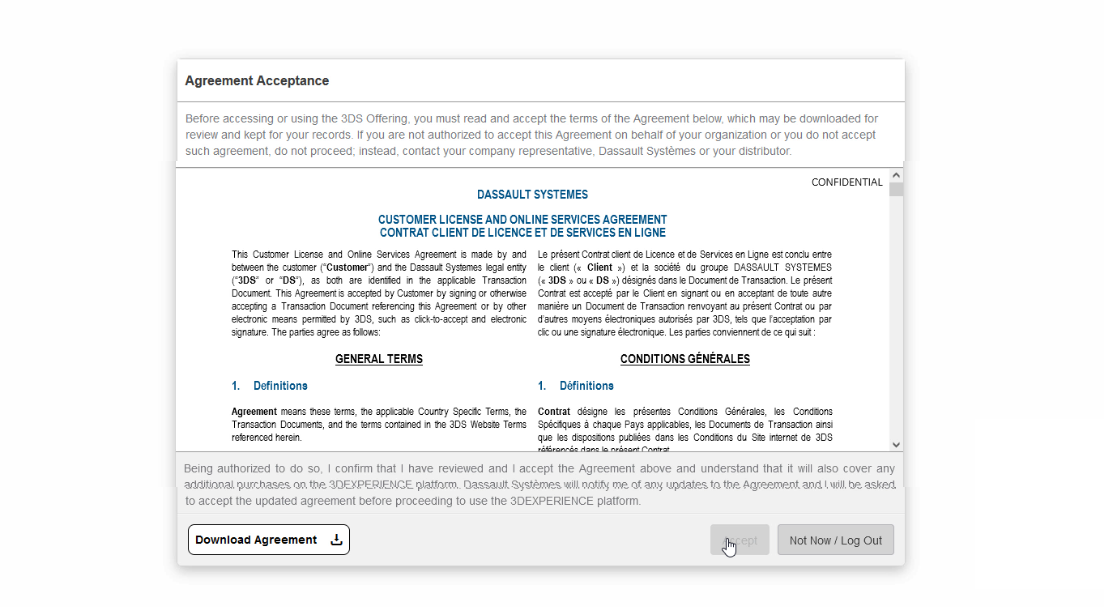

Automatiser les flux de validation

Fini les PDF envoyés par courriel et les tableurs Excel. PDM automatise les processus de mise en production avec des flux de travail personnalisés.

-

Définissez des conditions d’approbation selon les rôles ou services

-

Verrouillez les fichiers publiés pour éviter toute modification accidentelle

Cela élimine les problèmes fréquents comme les doublons, les malentendus ou l’utilisation de versions obsolètes, et libère les ingénieurs des tâches administratives.

Accès interservices

Le marketing a besoin d’un fichier STEP ? Le contrôle qualité veut accéder à la nomenclature ? Avec les bonnes permissions, ils peuvent le faire directement depuis le coffre PDM, sans déranger l’ingénierie.

-

L’accès par rôle réduit les goulots d’étranglement

-

Les fichiers peuvent être exportés dans des formats neutres dans le cadre du flux de mise en production

Conformité et assurance qualité

Dans les secteurs réglementés ou certifiés ISO, la conformité est non négociable. SOLIDWORKS PDM permet :

-

Un stockage sécurisé avec options de sauvegarde et reprise après sinistre

-

Des métadonnées recherchables pour retrouver rapidement les documents de conformité

Livraison et au-delà : accompagner la fabrication, l’entretien et plus encore

Fabrication et assemblage avec SOLIDWORKS PDM

Les données publiées dans PDM peuvent être transférées aux systèmes ERP, garantissant que l’atelier travaille toujours avec les bons fichiers.

-

Réduisez les erreurs sur le plancher de production avec des documents versionnés

-

Liez les listes de pièces et instructions de travail directement aux fichiers CAO

Certaines entreprises installent même des postes PDM sur le plancher de production pour que les opérateurs puissent chercher, consulter ou imprimer les documents sans attendre l’ingénierie.

Gérer les modifications après la mise en production

Les changements post-lancement sont inévitables : amélioration de conception, retours clients ou problèmes sur le terrain. SOLIDWORKS PDM facilite leur traitement via des flux de demandes de changement et des outils de comparaison de versions.

-

Réutilisez les conceptions existantes en copiant les projets

-

Comparez visuellement les révisions pour identifier les différences

-

Conservez un lien traçable entre les demandes de changement et les fichiers CAO

Support produit à long terme

PDM ne s’arrête pas à la conception initiale. Des années plus tard, les équipes de service peuvent avoir besoin d’accéder aux spécifications produits ou aux révisions passées.

-

Récupérez n’importe quelle version d’un fichier, même vieille de dix ans

-

Stockez en toute sécurité les résultats de test, certifications et documents de conformité

Des données plus intelligentes pour des produits plus solides : la valeur durable de SOLIDWORKS PDM

SOLIDWORKS PDM ne se contente pas de gérer des fichiers. Il améliore la collaboration, réduit les erreurs, accélère les délais et garantit que vos données soutiennent vos produits bien au-delà de leur mise en marché.

Quelle que soit l’étape de votre processus de développement, de l’esquisse au lancement, SOLIDWORKS PDM veille à ce que vos données travaillent pour vous, et non l’inverse.

Du concept à la création, de la conception à la livraison, SOLIDWORKS PDM est bien plus qu’un simple outil de stockage. C’est un partenaire stratégique pour concevoir de meilleurs produits, bâtir des flux de travail plus intelligents et renforcer vos équipes.

Vous voulez savoir comment SOLIDWORKS PDM peut optimiser le développement de vos produits ? Contactez un spécialiste Solidxperts pour une démo ou une consultation adaptée à vos besoins.

Vous avez des questions ? Besoin d’aide ? Demandez à l’un de nos experts.

Que vous soyez prêt à commencer ou que vous ayez quelques questions supplémentaires, vous pouvez nous contacter sans frais :