Le module de tôlerie inclus dans SolidWorks, nous permet de créer différents types de produit de consommation qui fait partie de notre quotidien.

Ces produits peuvent être décomposés en pièce standard pour la fabrication en série. Une des façons les plus rapide de crée un assemblage de tôlerie est d’utiliser la fonction convertir en tôlerie à partir d’un volume prismatique. Cette méthode convient mieux à des géométries de forme standard, non-mince. Toutefois nous pouvons aussi l’utiliser avec les géométries à parois mince.

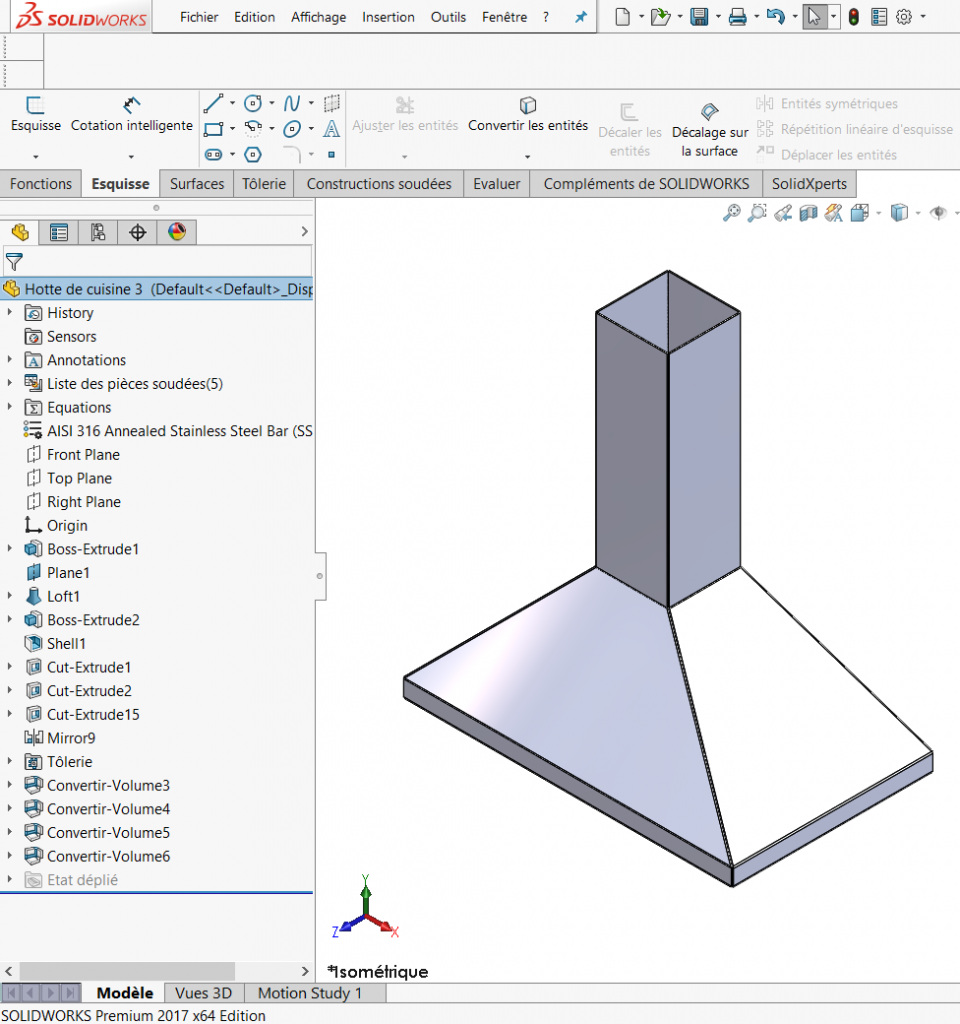

Prenons l’exemple de cette hotte de cuisine, nous allons voir comment la crée dans SolidWorks en utilisant la commande Convertir en Tôlerie. La technique consiste a créé la pièce avec les techniques de modélisation standard pour les pièces de forme prismatique. Ensuite, il faudra décomposer la pièce en corps de tôlerie afin de pouvoir fabriquer chaque corps dans une feuille de tôle standard. Finalement, chaque morceau sera assemblé ensemble par soudure ou par boulonnage. Le défi en utilisant cette technique est de garder les gaps de soudure le plus petit possible.

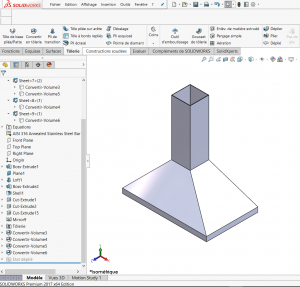

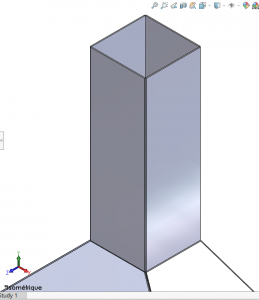

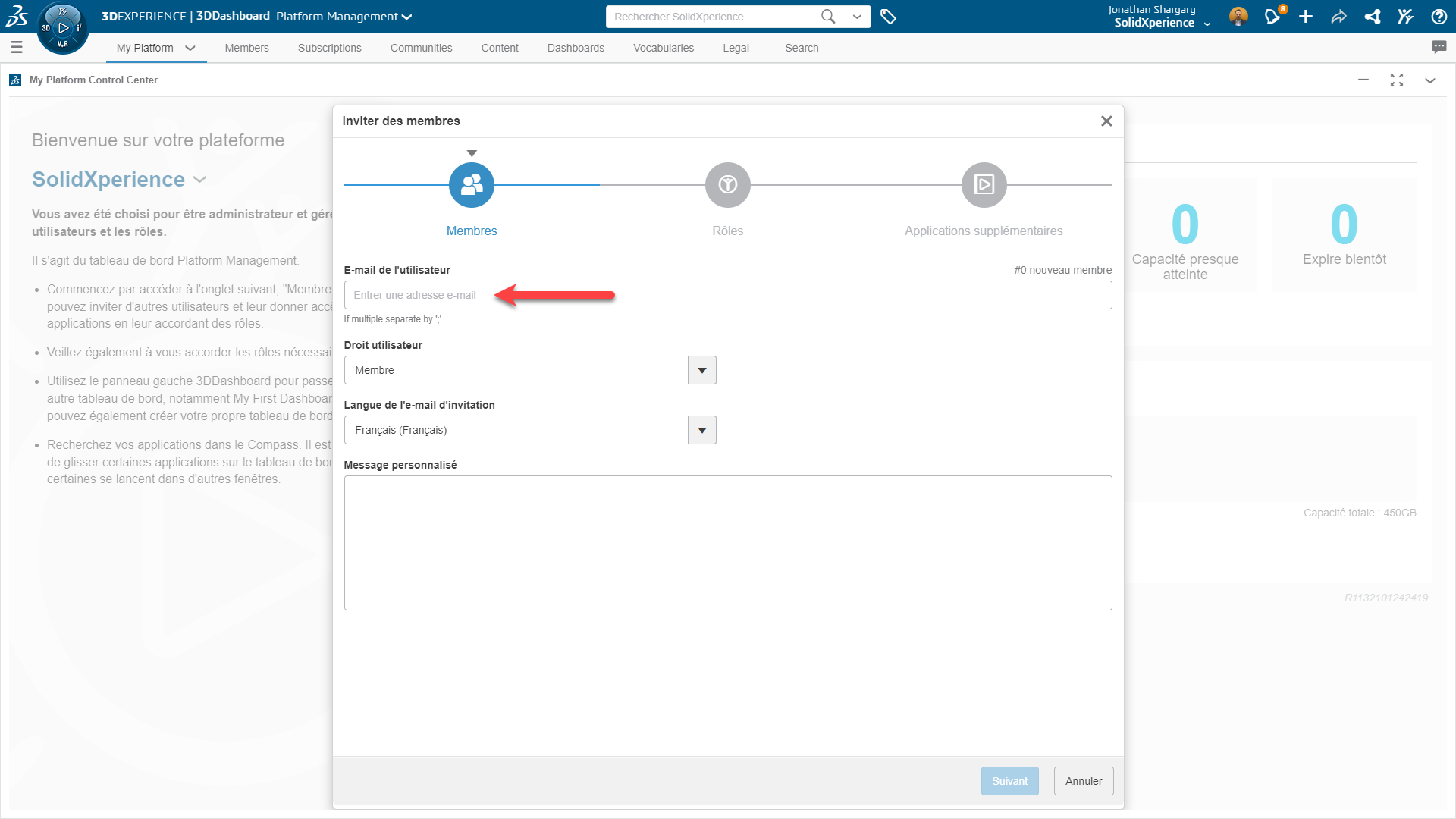

Étape 1, Création de la hotte avec les fonctions (Extrusion, Lissage, Enlèvement de matière, Coque etc…)

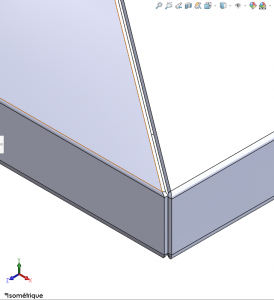

Nous avons créé des ouvertures dans la base de la hotte pour recevoir les lumières et les filtres.

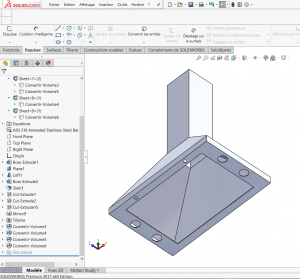

Étape 2, Création des esquisses de découpe.

Nous allons créer des esquisses 3d, qui serviront d’esquisse de découpe le long du joint de la hotte sur les 4 cotés. Chaque esquisse doit être un contour simple séparé. Ces lignes de joints serviront à créer une légère ouverture ou gap le long du volume prismatique.

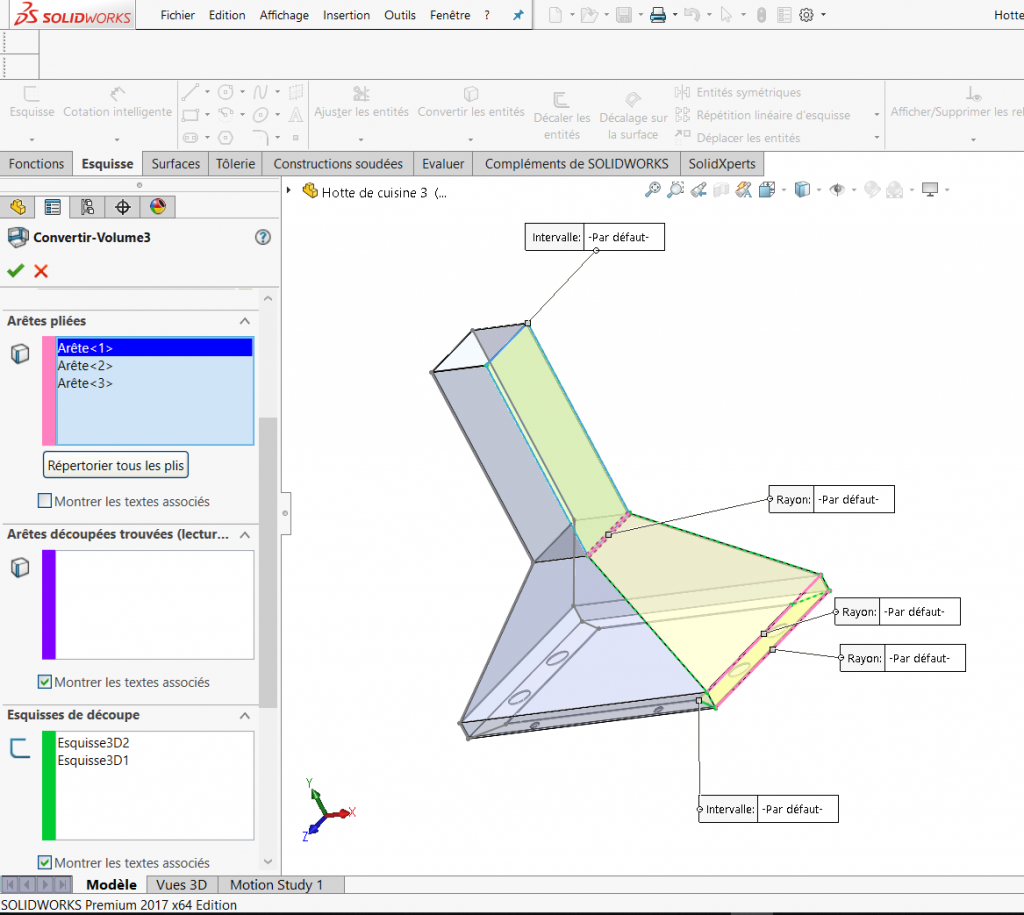

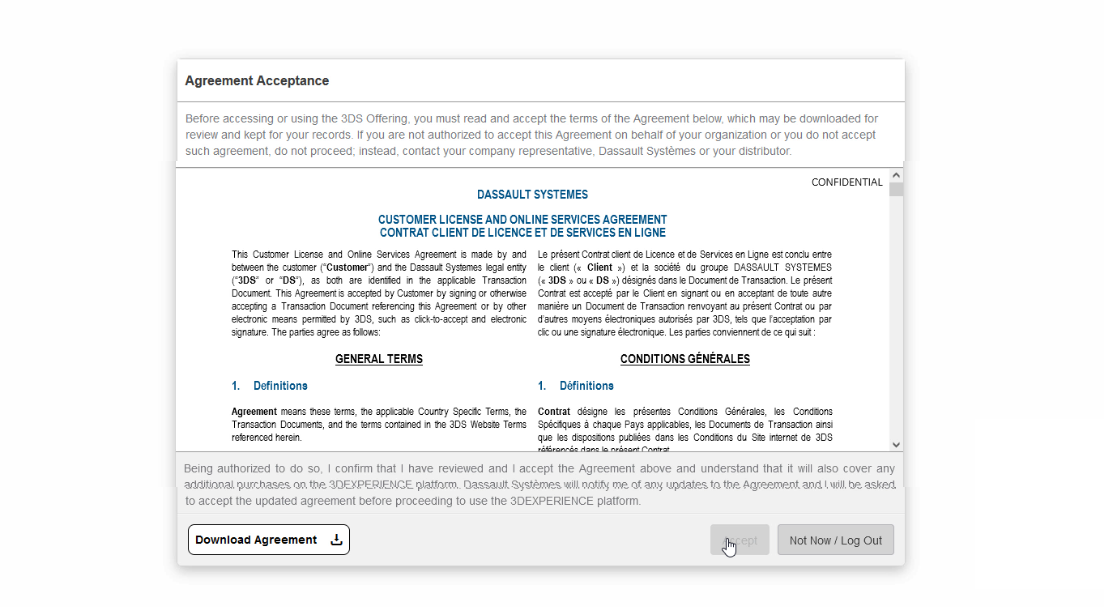

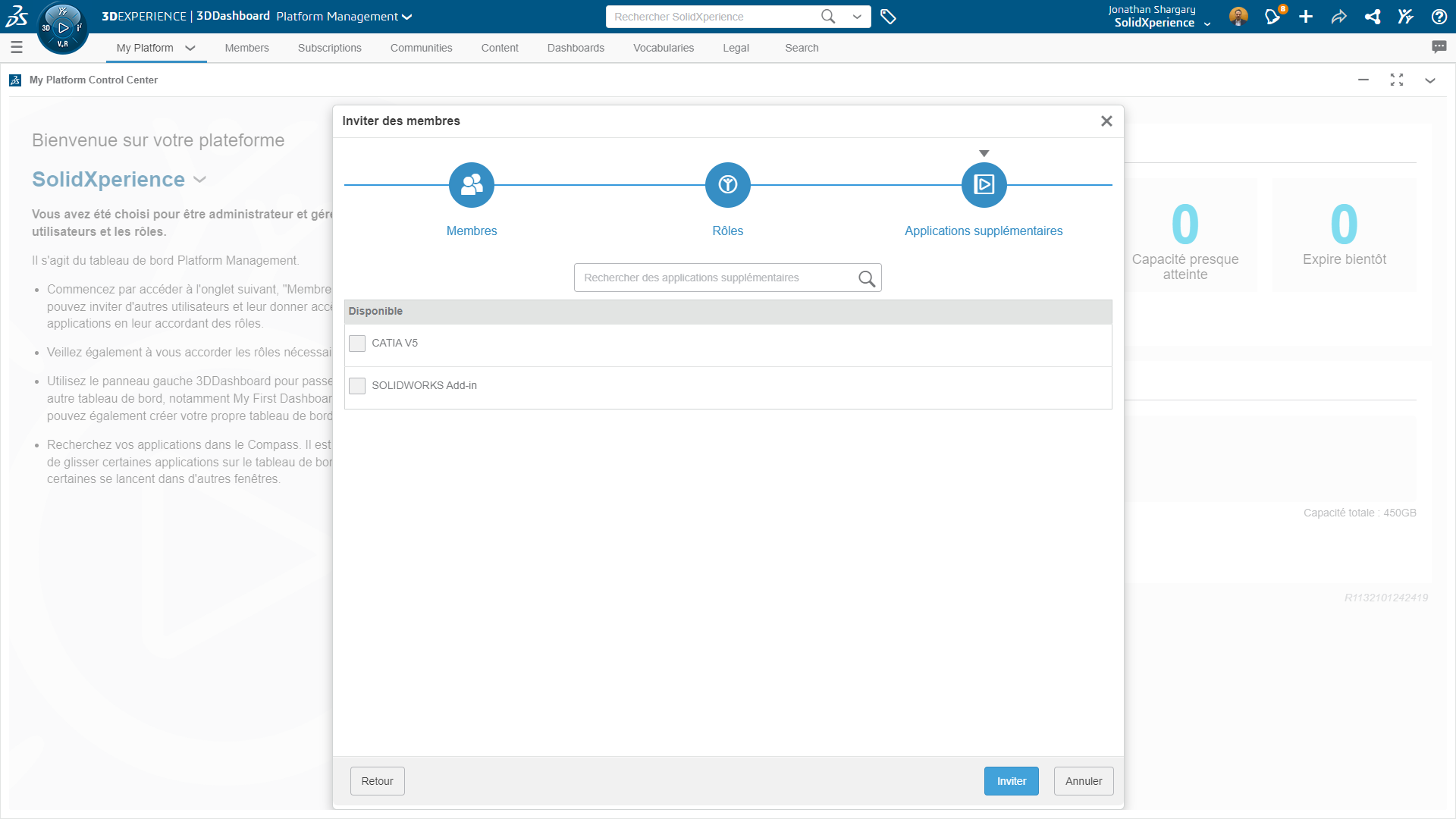

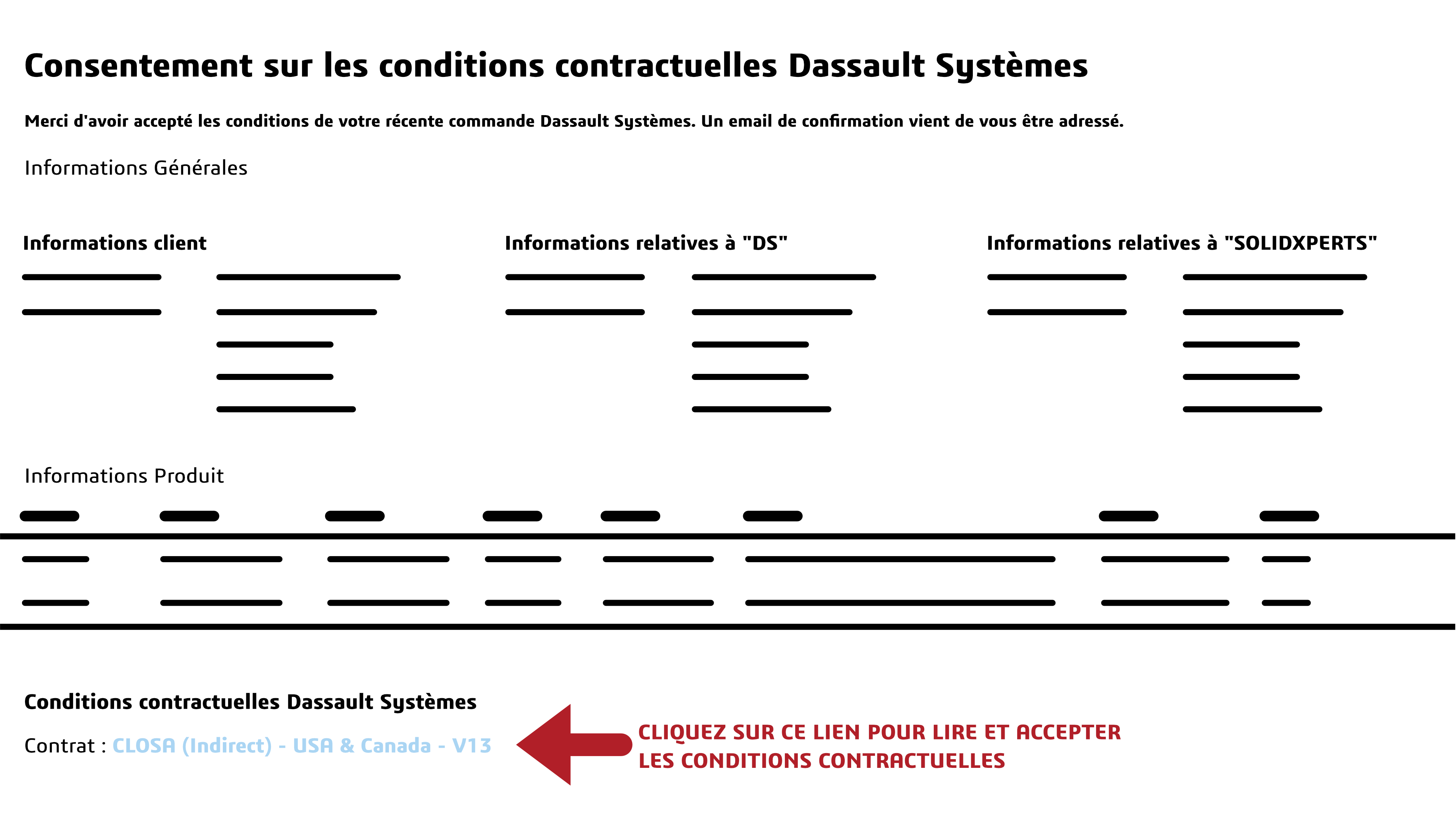

Maintenant, nous pouvons utiliser la commande Convertir en tôlerie dans le gestionnaire de commande ou utiliser dans le menu insertion/tôlerie/convertir en tôlerie afin de créer les 4 corps de tôlerie.

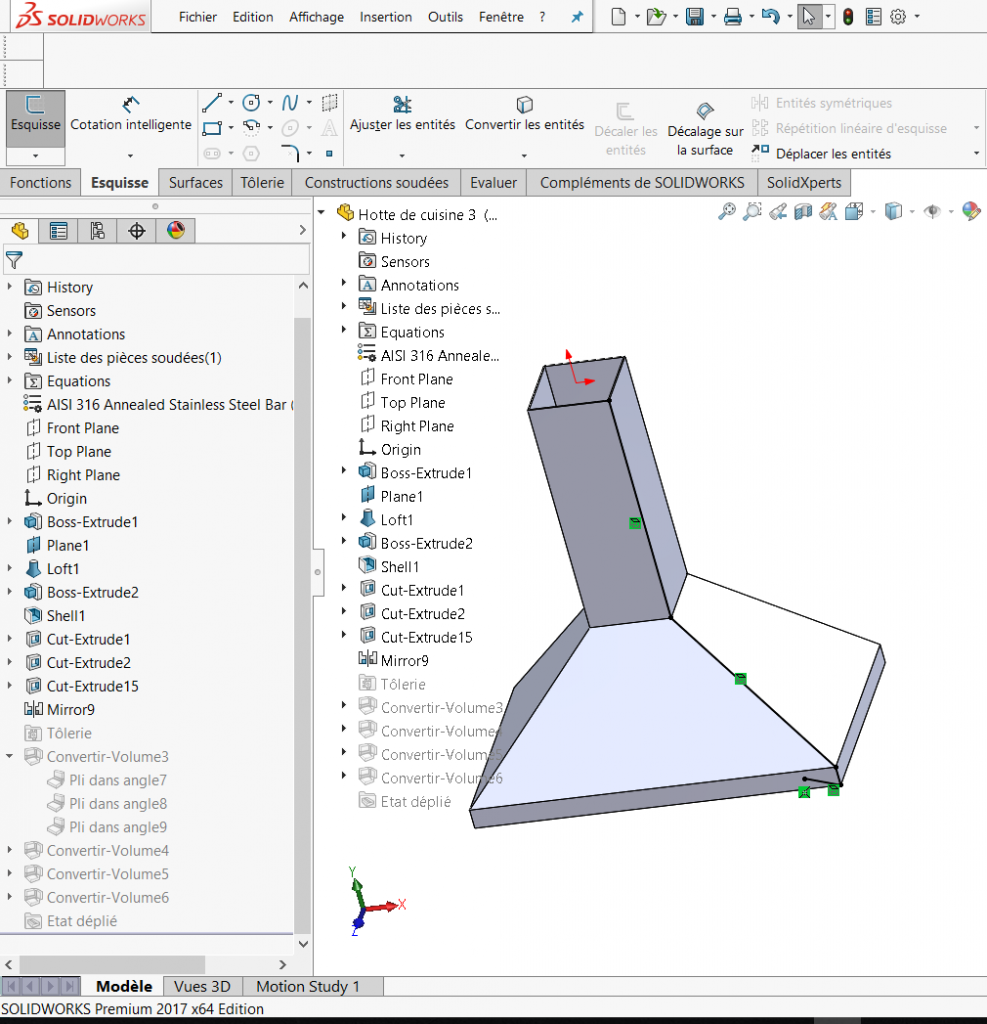

Étape 3, Création du premier corps de tôlerie.

Dans le gestionnaire des propriétés, il faut sélectionner :

- Une face fixe,

- L’épaisseur de tôlerie

- Les arrêtes qui serviront de rayon de pliage (rayon par défaut)

- Les esquisses 3d pour insérer les découpes (intervalle par défaut)

- Les valeurs par défaut des gaps

- La forme des grugeages automatiques.

Il faut également cocher l’option garder le corps afin de conserver notre volume prismatique originale.

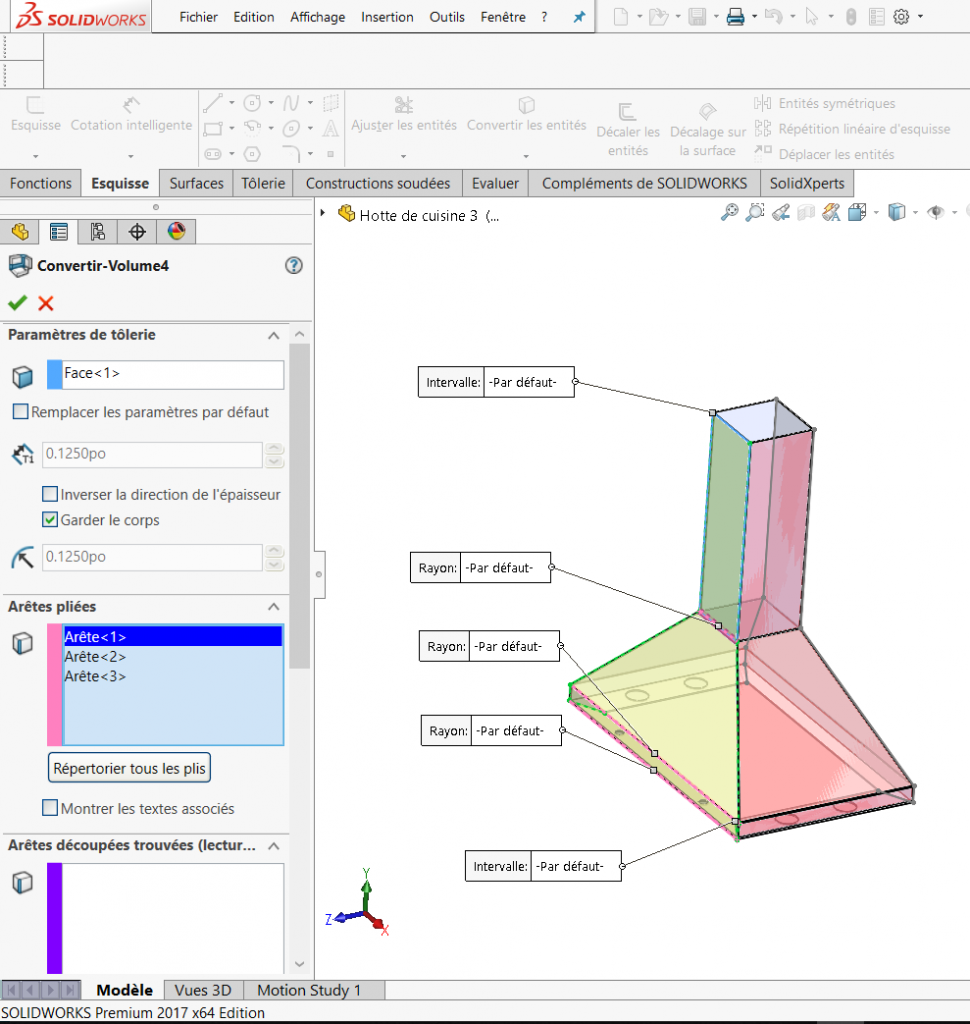

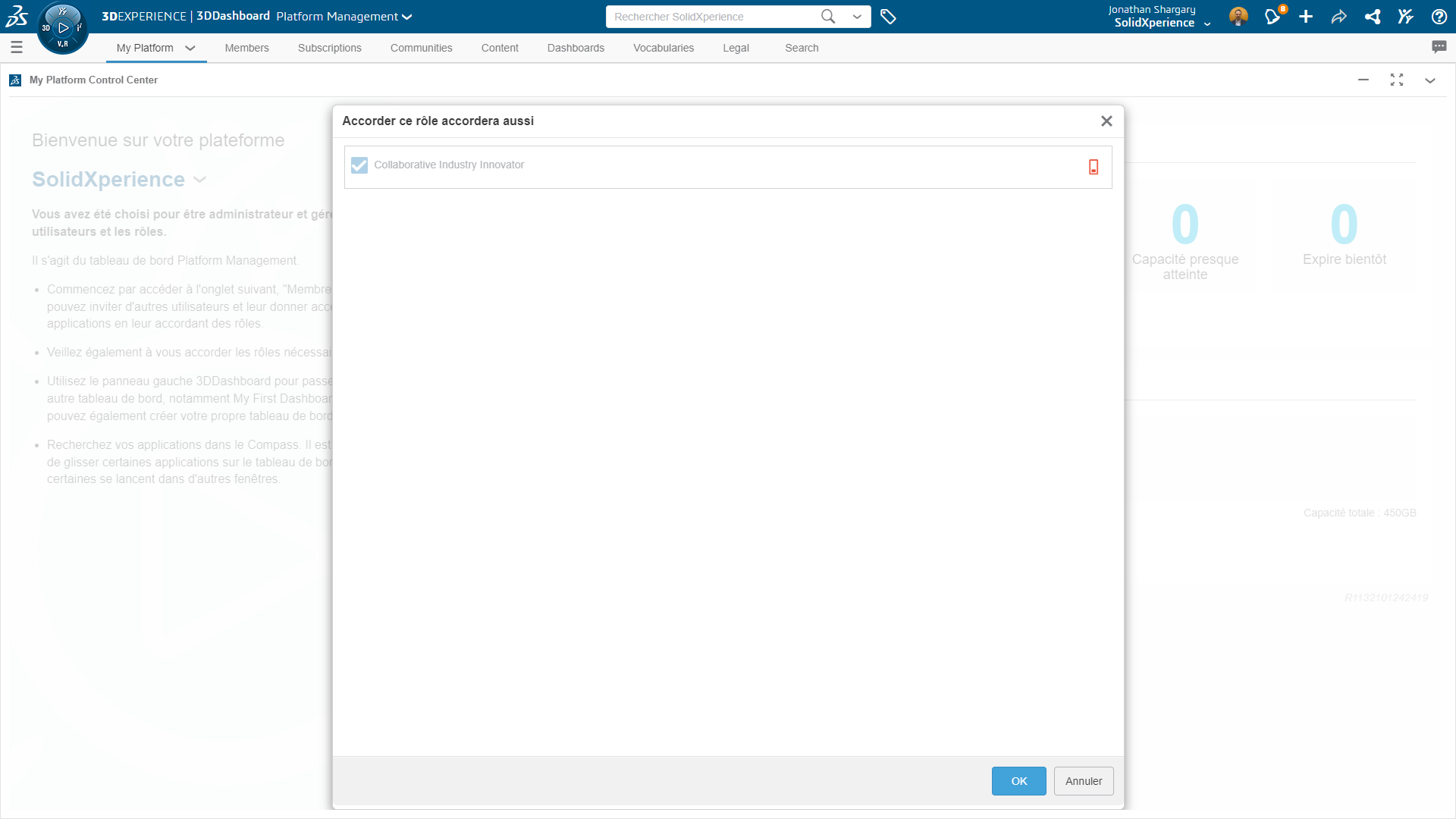

Étape 4, Création du deuxième corps de tôlerie.

Étant donné que nous avons coché l’option garder le corps, le volume prismatique est de nouveau disponible afin de sélectionner l’emplacement du deuxième corps de tôlerie. Les faces en rouge ci-dessous indiquent l’emplacement pour le premier corps de tôlerie.

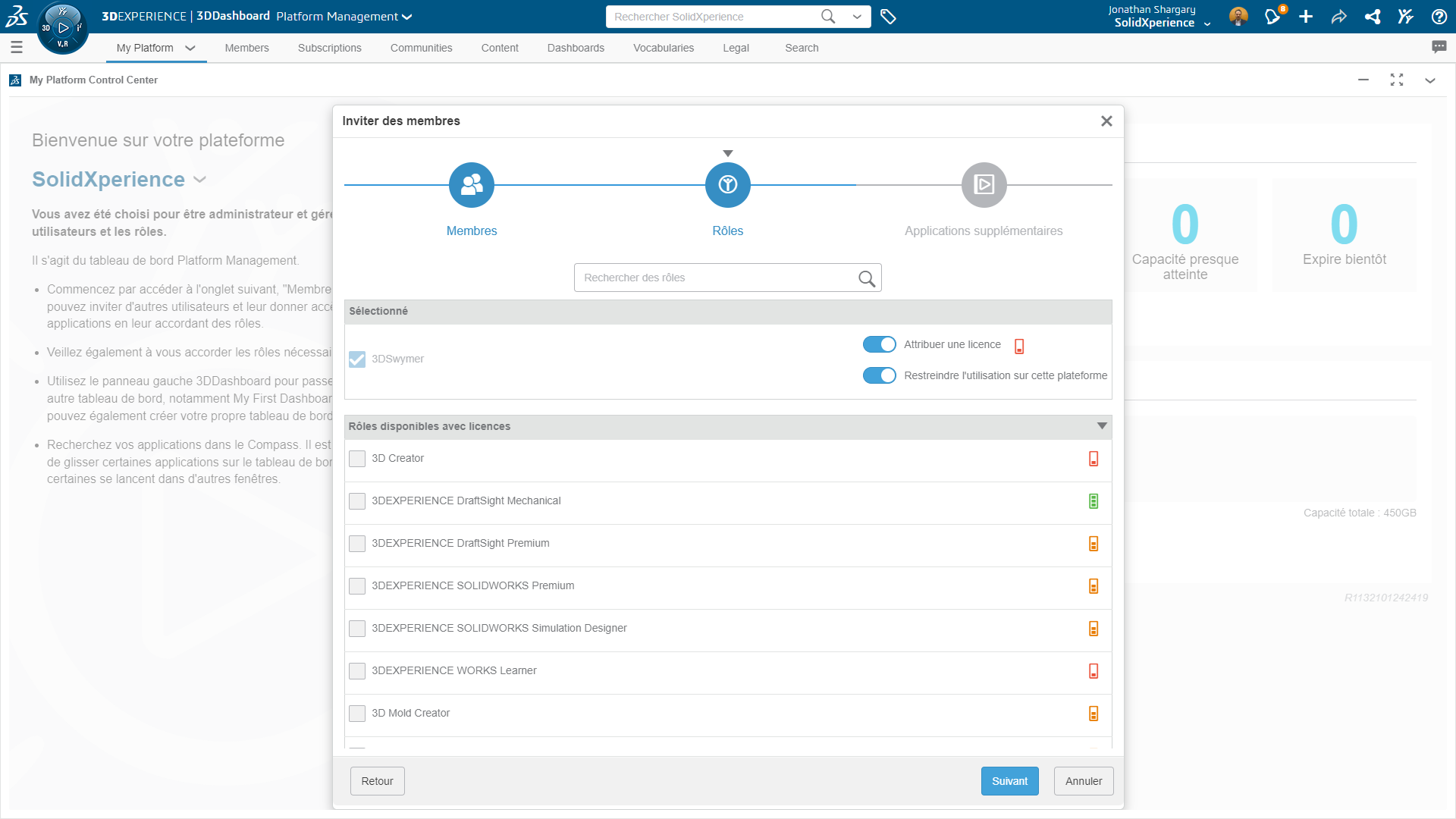

Étape 5, Création du troisième et quatrième corps de tôlerie.

Suivre la même méthode pour la création des 2 autres corps de tôlerie.

Comme règle générale on peut appliquer 2 x la valeur de l’épaisseur pour la dimension des gaps afin d’éviter des interférences entre les joints.

Conclusion

Le résultat des étapes est montré ici-bas.

Comme vous pouvez le constater les 4 corps de tôlerie se joignent parfaitement dans les coins. C’est parce que nous avons crée chaque corps de tôlerie à partir du même volume prismatique. Un autre avantage de cette technique est le fait que si l’on change les dimensions du volume originale tous les corps de tôlerie se mettront à jour simultanément. Chacun des corps de tôlerie sont sauvegardé à l’intérieur d’un seul fichier. Si on désire les exporter on peut utiliser la fonction insérer dans une nouvelle pièce. Cette fonction va créer des pièces enfants à partir de l’originale dans des fichiers séparés. Pour vérifier les interférences, on peut également insérer cette pièce dans un fichier d’assemblage et détecter les interférences en cochant l’option inclure les interférences de pièces à corps multiple.

Marco Chery,

Spécialiste d’application, SolidXperts Inc.

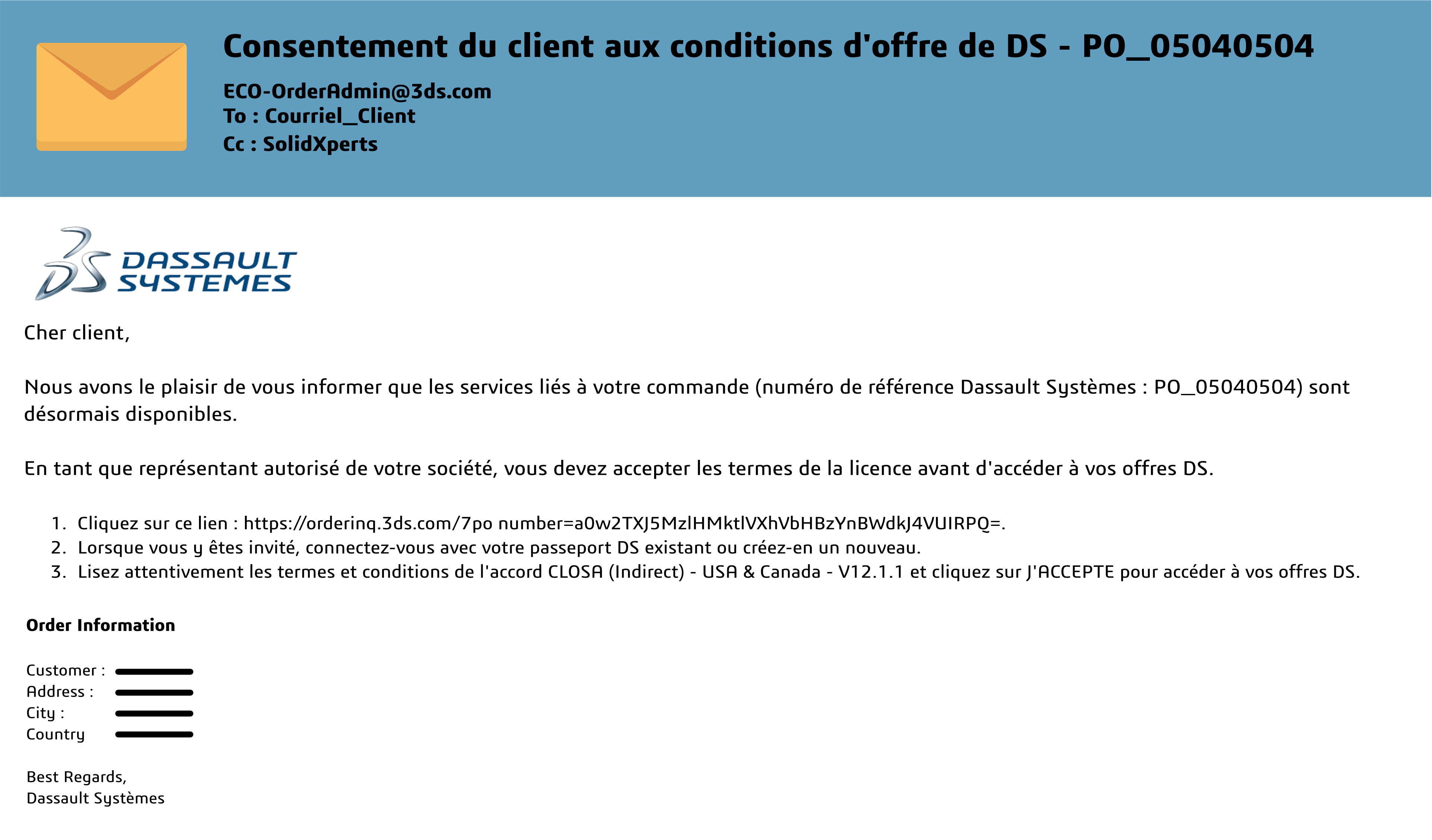

Avec 25 ans d’expérience et plus de 250 certifications, les équipes de SolidXperts peuvent vous aider à devenir de véritables experts 3D ! Une question supplémentaire ? Besoin d’informations ?

L’équipe SolidXperts est toujours là pour vous !